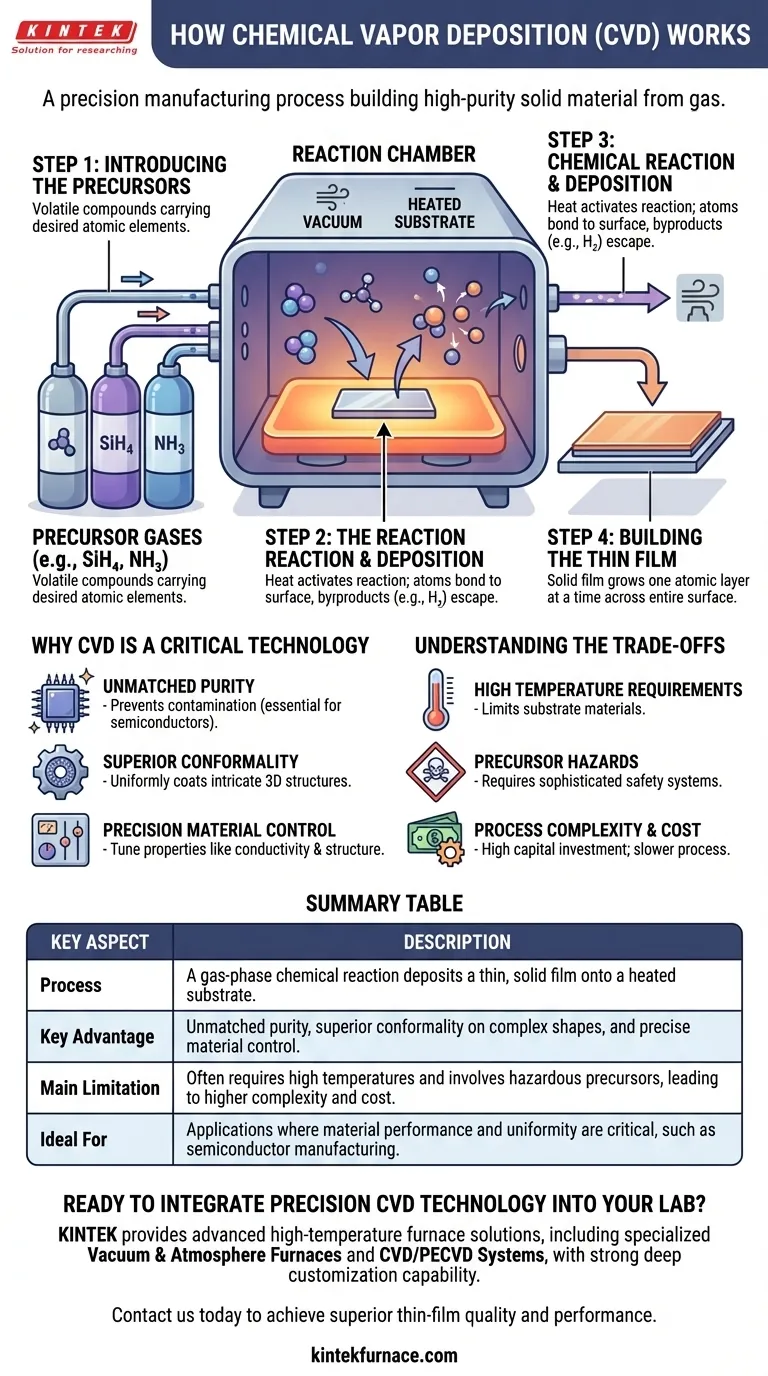

化学気相成長法(CVD)は、その核となる部分で、ガスから高純度の固体材料を生成する製造プロセスです。 特定の気体化学化合物(前駆体として知られる)を、加熱された物体(基板)を含む反応チャンバーに導入することで機能します。熱が化学反応を活性化し、前駆体が分解して基板の表面に薄い固体膜を堆積させ、事実上、原子ごとに材料を成長させます。

化学気相成長法は単なるコーティング技術ではなく、精密工学プロセスです。その力は、ガス相での制御された化学反応を利用して、並外れた純度と均一性を持つ固体材料を構築することにあり、これが半導体産業の基盤技術である理由です。

CVDの基本原理

CVDを真に理解するためには、それを制御された物理的および化学的イベントのシーケンスとして捉える必要があります。各ステップは、最終的な高性能材料を達成するために不可欠です。

ステップ1:前駆体の導入

プロセスは前駆体ガスから始まります。これらは、作成したい膜の原子要素を含む、慎重に選択された揮発性化合物です。

例えば、純粋なシリコン膜を堆積させる場合、一般的な前駆体はシランガス(SiH₄)です。耐久性のある絶縁体である窒化シリコンを作成するには、シランとアンモニア(NH₃)の両方が使用されることがあります。

ステップ2:反応環境

これらの前駆体は反応チャンバーに供給されます。これは通常、真空下で動作する炉です。コーティングされる物体(基板、例:シリコンウェーハ)は、このチャンバー内に配置されます。

真空は非常に重要です。最終的な膜の純度を損なう可能性のある不要な空気や汚染物質を除去します。その後、基板は正確な温度、しばしば数百度から千度以上に加熱されます。

ステップ3:化学反応と堆積

基板に与えられた熱は、化学反応がその表面で直接起こるために必要な活性化エネルギーを提供します。前駆体ガスが分解し、目的の原子が熱い表面に結合します。

私たちの例を続けると、熱がシラン(SiH₄)分子を分解します。シリコン(Si)原子が基板に堆積し、水素(H₂)副生成物ガスはチャンバーから排出されます。

ステップ4:薄膜の形成

この堆積は基板の表面全体で起こり、原子層ごとに固体膜が形成されます。この方法により、厚さが非常に均一な膜が得られ、複雑な非平面表面でも完全にコーティングできます。

CVDが重要な技術である理由

CVDプロセスの綿密な性質は、特にマイクロエレクトロニクスの製造において、ハイテク分野で不可欠なものとなるいくつかの主要な利点をもたらします。

比類のない純度

高純度の前駆体ガスと真空環境を使用することで、CVDは汚染を防ぎます。これは半導体にとって絶対に不可欠であり、わずかな迷い原子でもマイクロチップを台無しにする可能性があります。

優れたコンフォーマリティ

堆積がガス相から行われるため、膜は複雑な三次元構造を均一にコーティングできます。これはコンフォーマリティとして知られており、スパッタリングのような見通し線方式に比べて大きな利点です。

精密な材料制御

温度、圧力、前駆体ガスの混合などのプロセス変数を慎重に制御することで、エンジニアは堆積膜の特性を正確に調整できます。これには、結晶構造、電気伝導度、応力レベルが含まれます。

トレードオフの理解

完璧なプロセスはありません。CVDを効果的に使用するには、その限界を理解する必要があります。

高温要件

多くのCVDプロセスは非常に高い温度を必要とします。これにより、熱が基板材料を損傷または溶融させる可能性があるため、使用できる基板材料の種類が制限される場合があります。

前駆体の危険性

CVDで使用される前駆体化学物質は、しばしば毒性が高く、引火性または腐食性があります。このため、取り扱いおよび排ガス処理には、高度で高価な安全システムが必要です。

プロセスの複雑さとコスト

CVD装置は複雑であり、多額の設備投資が必要です。プロセス自体は、より単純なコーティング方法よりも時間がかかり、部品あたりのコストが高くなる可能性があるため、低価値で大量生産の用途には適していません。

アプリケーションに最適な選択をする

堆積方法の選択は、最終目標と制約に完全に依存します。

- 性能と純度が最優先の場合:CVDは、半導体、高度な光学部品、耐摩耗性コーティングなど、材料品質が譲れない用途のゴールドスタンダードです。

- 複雑な形状を均一にコーティングすることが最優先の場合:CVDの優れたコンフォーマリティは、複雑な地形を覆うための他の多くの方法よりも優れています。

- 重要でない部品の低コストが最優先の場合:塗装、電気めっき、さらには物理気相成長法(PVD)のような、より単純で安価な方法が、多くの場合、より経済的な選択肢となります。

最終的に、CVDの独自の強みは、単純なガスを原子レベルの精度で高性能な固体材料に変換する能力にあります。

要約表:

| 主要な側面 | 説明 |

|---|---|

| プロセス | ガス相化学反応により、加熱された基板上に薄い固体膜を堆積させます。 |

| 主な利点 | 比類のない純度、複雑な形状に対する優れたコンフォーマリティ、精密な材料制御。 |

| 主な制限 | 多くの場合、高温を必要とし、危険な前駆体を伴うため、複雑さとコストが増加します。 |

| 理想的な用途 | 半導体製造など、材料の性能と均一性が重要となる用途。 |

精密CVD技術を研究室に統合する準備はできていますか?

卓越した研究開発と自社製造を活用し、KINTEKは、多様な研究室に高度な高温炉ソリューションを提供しています。当社の製品ラインには、特殊な真空炉および雰囲気炉とCVD/PECVDシステムが含まれており、材料堆積に関するお客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

当社の専門知識が、お客様が優れた薄膜品質と性能を達成するのにどのように役立つかについて、今すぐお問い合わせください。お客様の研究または生産ニーズに最適なソリューションを構築しましょう。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械