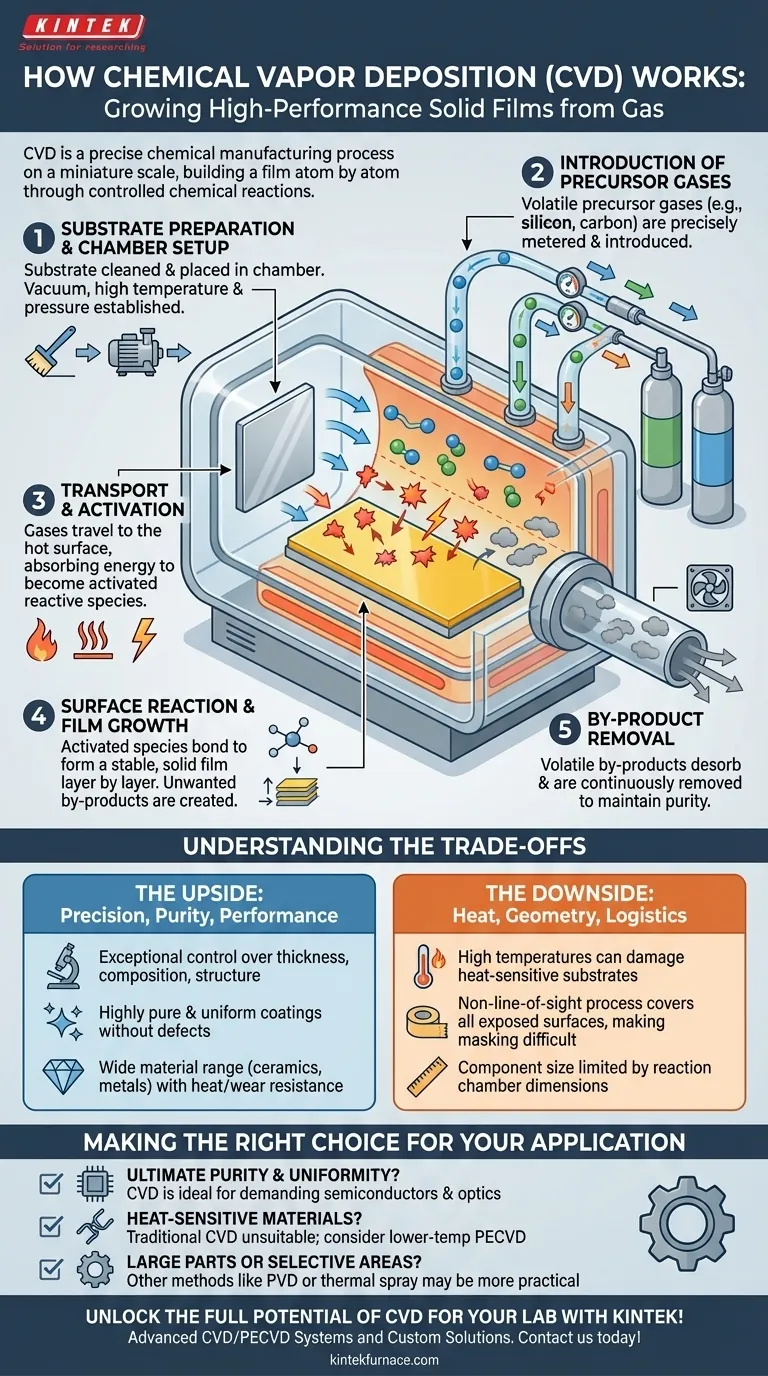

核となるのは、化学気相成長法(CVD)とは、ガスから高性能の固体膜を表面上に「成長」させるプロセスです。これは、基板と呼ばれる部品を反応チャンバー内に置き、特定の揮発性の前駆体ガスを導入することを含みます。温度や圧力などの条件を注意深く制御することで、これらのガスは基板の表面で反応・分解し、揮発性の副生成物が継続的に除去される一方で、薄く均一なコーティングが堆積されます。

CVDを理解する鍵は、それを単なるコーティング方法としてではなく、微小スケールでの精密な化学製造プロセスとして見ることです。成功は、原子レベルで膜を構築するために、ガスの輸送、化学反応、表面条件の相互作用を細心の注意を払って制御することにかかっています。

CVDプロセスの構造

CVDがどのように機能するかを真に把握するには、それを制御されたイベントのシーケンスに分解するのが最善です。高品質で機能的な膜を得るためには、各ステップが不可欠です。

ステップ1:基板の準備とチャンバーの設定

反応が始まる前に、コーティングされる部品である基板を洗浄し、密閉された反応チャンバー内に設置します。

その後、チャンバー環境が確立されます。これには、汚染物質を除去するために真空を作り出し、その後、化学反応を促進するために必要な特定の高温・高圧を設定することが含まれます。

ステップ2:前駆体ガスの導入

前駆体ガスは、膜の「構成要素」です。これらは、最終的なコーティングに必要な元素(例:シリコン、炭素、チタン)を含む揮発性の化合物です。

これらのガスは正確に計量され、加熱された基板に向かって流れるようにチャンバーに導入されます。前駆体の選択は、目的の膜材料とその特性によって決まります。

ステップ3:輸送と活性化

前駆体ガスは、基板に到達するまで対流と拡散によってチャンバー内を移動します。

ガスが高温の表面に近づくと、「境界層」を越えてエネルギーを吸収します。このエネルギー(通常は熱エネルギー)が前駆体を活性化し、より反応性の高い化学種に分解します。一部の高度なCVD手法では、この活性化ステップのために高温の代わりにプラズマが使用されます。

ステップ4:表面反応と膜成長

これがCVDプロセスの核心です。活性化された化学種が基板表面に吸着します。

表面に到達すると、これらは化学反応を起こし、基板や互いに結合して安定した固体膜を形成します。膜は層を重ねて成長し、非常に均一で密度の高いコーティングが実現されます。

ステップ5:副生成物の除去

膜を形成する化学反応は、望ましくない揮発性の副生成物も生成します。

これらの気体の副生成物は表面から脱着し、ガスの流れによって運び出され、排気システムからチャンバー外へ排出されます。この継続的な除去は、膜が成長するにつれてその純度を維持するために極めて重要です。

トレードオフの理解

CVDは非常に強力な技術ですが、その利点には特定の運用上の制約が伴います。このバランスを理解することが、それがあなたの問題に対する正しい解決策であるかどうかを判断する鍵となります。

利点:精度、純度、性能

CVDの主な利点は、提供される卓越した制御です。膜の厚さ、組成、結晶構造を正確に管理でき、欠陥のない非常に純粋で均一なコーティングが得られます。

この多用途性により、硬質セラミック、ダイヤモンドライクカーボン、高純度金属など、幅広い材料を堆積でき、結果として得られる部品は耐熱性や耐摩耗性に非常に優れています。

欠点:熱、形状、ロジスティクス

従来のCVDに必要とされる高温は、熱に弱い基板を損傷する可能性があり、コーティングできる材料が制限されます。

さらに、このプロセスは非視線(non-line-of-sight)であるため、部品の露出したすべての表面をコーティングします。これにより、特定の領域をマスキングすることが困難になります。また、部品の物理的なサイズも反応チャンバーの寸法によって厳しく制限されます。

アプリケーションの適切な選択

これらのガイドラインを使用して、CVDがプロジェクトの目標と合致するかどうかを判断してください。

- 究極の純度と均一性が主な焦点である場合: CVDは、材料の完璧さが最も重要となる半導体製造や光学コーティングなどの要求の厳しいアプリケーションに最適です。

- 熱に弱い材料(ポリマーや特定の合金など)のコーティングが主な焦点である場合: 従来の高温CVDはおそらく不適切です。プラズマ強化CVD(PECVD)などの低温バリアントを調査する必要があります。

- 非常に大きな部品や選択的な表面領域のコーティングが主な焦点である場合: チャンバーサイズの制約とマスキングの難しさから、物理気相成長法(PVD)や熱溶射などの他の方法がより実用的な適合となる可能性があります。

このプロセス—前駆体の化学から運用のトレードオフまで—を理解することが、その力を効果的に活用するための鍵となります。

要約表:

| CVDプロセスステップ | 主要なアクション | 目的 |

|---|---|---|

| 基板の準備 | 基板を洗浄し、チャンバー内に設置 | コーティングのための汚染のない表面を確保する |

| ガスの導入 | 前駆体ガスを計量し、チャンバー内に流す | 膜材料の構成要素を提供する |

| 輸送と活性化 | ガスを加熱し、反応性の種を生成 | 基板表面での化学反応を可能にする |

| 表面反応 | 種を吸着・結合させて固体膜を形成 | 均一で密度の高いコーティングを層状に成長させる |

| 副生成物の除去 | 揮発性の副生成物をチャンバーから排気 | 膜の純度と継続的な成長を維持する |

KINTEKであなたの研究室のCVDの可能性を最大限に引き出しましょう!卓越した研究開発と社内製造を活用し、CVD/PECVDシステム、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉などの高度な高温炉ソリューションを提供します。当社の強力な深層カスタマイズ能力により、半導体、光学などの分野でのアプリケーションにおいて、優れた純度、均一性、性能を実現する、お客様固有の実験ニーズとの正確な整合性が保証されます。研究と生産効率を高めるために、当社のオーダーメイドソリューションについて相談するには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン