本質的に、プラズマCVD(PECVD)は、化学反応のエネルギー源と基板の温度を分離することで、その目覚ましい多様性を実現しています。電磁場を使用してプラズマを生成することにより、PECVDは低温で高反応性の化学種を生成し、これによりオペレーターは薄膜の最終的な特性を決定するパラメーターを正確かつ独立して制御できるようになります。

PECVDの根本的な利点は、反応エネルギーを熱エネルギーから切り離すことができる点です。これにより、敏感な下層構造を保護できる十分低い温度で、高品質で密度の高い膜を成膜できると同時に、膜の特性を微調整するための複数の独立した「てこ」を提供します。

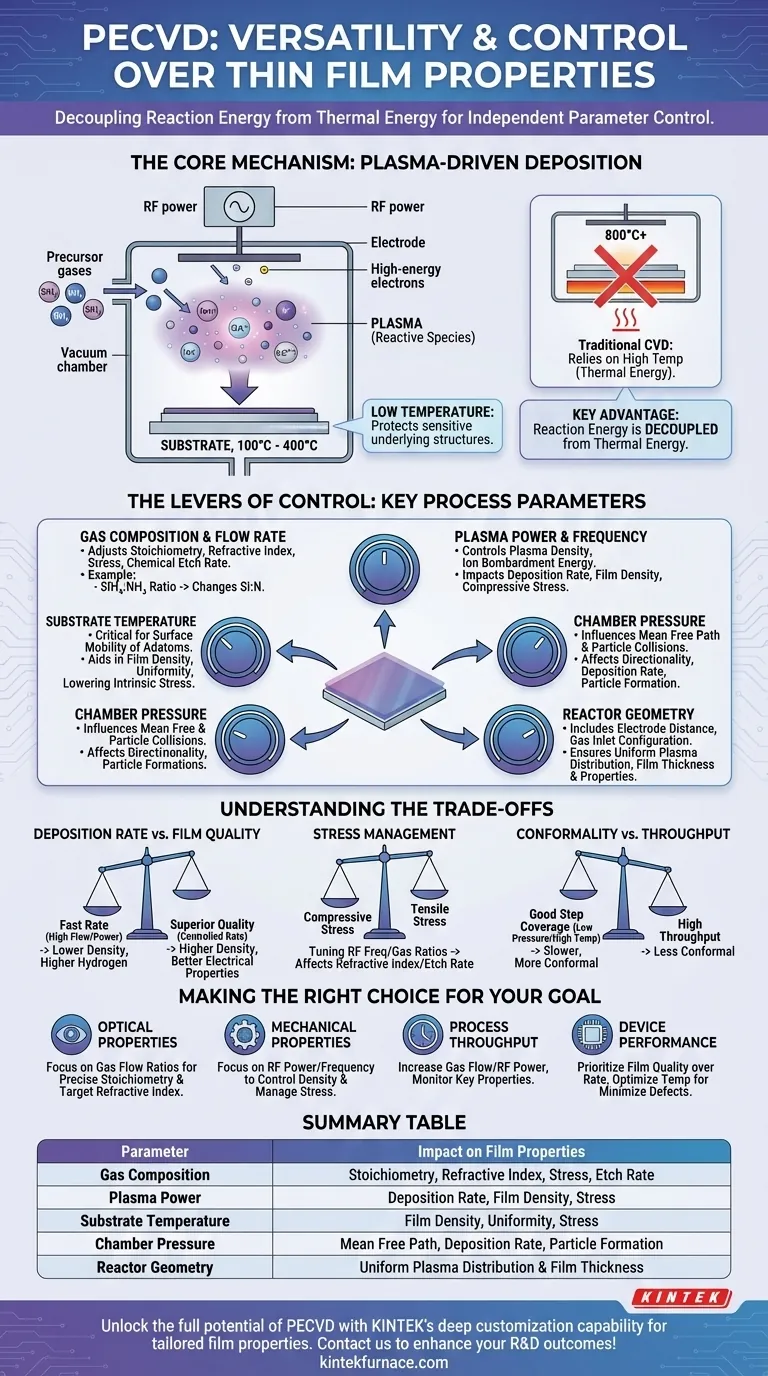

核心となるメカニズム:プラズマ駆動成膜

PECVDの制御を理解するには、まず、反応を促進するために高温のみに依存する従来の化学気相成長法(CVD)との根本的な違いを理解する必要があります。

低温での反応種生成

PECVDシステムでは、シラン(SiH₄)のような前駆体ガスが真空チャンバーに導入されます。印加されたRF(高周波)電場が自由電子を活性化し、これらが中性ガス分子と衝突します。

これらの高エネルギー衝突により、ガス分子はイオン、ラジカル、その他の励起種が混ざり合った状態に分解され、これらは総称してプラズマとして知られています。これらのラジカル種は高い反応性を持ち、基板表面に容易に結合して膜を形成します。

エネルギーと温度の分離

前駆体ガスを分解するためのエネルギーは、プラズマから供給され、基板を加熱することからではありません。これが最も重要な概念です。

基板を800℃以上に加熱する必要がないため(一部の熱CVDプロセスのように)、PECVDははるかに低い温度、通常は100℃から400℃の間で膜を成膜できます。これにより、マイクロチップ上のアルミニウム配線のような既存のデバイス構造が熱損傷から保護されます。

制御のてこ:主要なプロセスパラメーター

PECVDの多様性は、いくつかのプロセスパラメーターを独立して調整できることによって生まれます。これらのパラメーターはそれぞれプラズマ環境に影響を与え、結果として最終的な膜に影響を与えます。

ガス組成と流量

チャンバーに導入される特定のガスとその相対流量は、膜の化学量論(組成)を直接決定します。

例えば、窒化ケイ素(SiNₓ)を成膜する場合、シラン(SiH₄)とアンモニア(NH₃)の比率を調整することで、最終的な膜中のケイ素と窒素の比率が変化します。これは膜の屈折率、応力、化学エッチングレートに直接影響します。

プラズマパワーと周波数

電極に印加されるRFパワーは、プラズマ密度とイオン衝撃のエネルギーを制御します。

一般的に、パワーが高いほど前駆体ガスの解離が増加し、成膜速度が速くなります。しかし、これは基板へのイオン衝撃も増加させ、膜密度と圧縮応力を高める可能性がありますが、制御しないと損傷を引き起こす可能性もあります。

基板温度

PECVDは「低温」プロセスですが、基板温度は依然として重要な制御ノブです。

適度な加熱は、到達する原子(吸着原子)に表面移動性を提供し、より低いエネルギーのサイトを見つけることを可能にします。これは、より密度が高く、より均一な膜を、より低い内部応力で作成するのに役立ちます。

チャンバー圧力

チャンバー内の動作圧力は、粒子の平均自由行程、つまり粒子が別の粒子と衝突するまでに移動する平均距離に影響を与えます。

圧力が低いほど気相衝突が少なくなり、より指向性のある成膜が行われます。一方、圧力が高いほど成膜速度が上がり、不要な粒子形成の可能性が高まります。

反応炉の形状

電極間の距離やガス導入構成を含む反応炉の物理的な設計は、プラズマの均一性に直接影響します。

適切に設計された反応炉は、プラズマが基板全体に均一に分布することを保証し、中央から端まで均一な厚さと特性を持つ膜をもたらします。

トレードオフの理解

特定の膜特性を達成するには、多くの場合、競合する要因のバランスを取る必要があります。真のプロセス制御には、これらのトレードオフを理解することが必要です。

成膜速度と膜品質

多くの場合、最速の成膜条件では最高品質の膜は生成されません。スループットを最大化するためにガス流量とRFパワーを増加させると、膜密度が低下し、水素含有量が増加し、電気的特性が悪化する可能性があります。より遅く、より制御された成膜は、通常、優れた膜をもたらします。

応力管理

ほぼすべての成膜された膜には、ある程度の固有応力(圧縮または引張り)があり、これがウェーハの反りや膜のひび割れを引き起こす可能性があります。RF周波数やガス比率などのパラメーターを使用して応力を中性状態に調整できますが、これらの調整は屈折率やエッチングレートなど、他の主要な特性にほぼ確実に影響を与えます。

コンフォーマリティと段差被覆性

複雑な三次元地形を覆うことは、大きな課題です。PECVDはコンフォーマリティを向上させるために最適化できますが、一般的にALD(原子層堆積法)のようなプロセスよりもコンフォーマリティは低いです。良好な段差被覆性を達成するには、表面拡散を促進するために低圧と高温が必要になることが多く、これは高いスループットなどの他のプロセス目標と矛盾する場合があります。

目標に応じた適切な選択

お客様の特定の用途によって、どのパラメーターを制御することが最も重要かが決まります。

- 光学特性(例:反射防止膜)が主な焦点の場合: ガス流量比を正確に制御することに集中し、化学量論を固定して目標の屈折率を達成します。

- 機械的特性(例:ハードマスクやパッシベーション層)が主な焦点の場合: RFパワーと周波数を調整して膜密度を制御し、固有応力を管理することに重点を置きます。

- プロセススループットが主な焦点の場合: ガス流量とRFパワーを慎重に増加させ、主要な膜特性が許容可能なプロセスウィンドウ内にあることを継続的に監視します。

- デバイス性能(例:ゲート誘電体)が主な焦点の場合: 成膜速度よりも膜品質を優先し、最適化された温度と遅い成膜を使用して欠陥を最小限に抑え、優れた電気特性を保証します。

これらの基本的なてことその相互作用を理解することで、レシピを単に使うことから、その意図された機能のために材料を真に設計することへと移行できます。

要約表:

| パラメーター | 膜特性への影響 |

|---|---|

| ガス組成 | 化学量論、屈折率、応力、エッチングレートを決定 |

| プラズマパワー | 成膜速度、膜密度、応力に影響 |

| 基板温度 | 膜密度、均一性、応力に影響 |

| チャンバー圧力 | 平均自由行程、成膜速度、粒子形成を制御 |

| 反応炉の形状 | プラズマ分布と膜厚の均一性を確保 |

貴社のラボでPECVDの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、KINTEKは多様なラボにCVD/PECVDシステムを含む高度な高温炉ソリューションを提供しています。当社の強力な詳細カスタマイズ能力により、お客様固有の実験要件を正確に満たし、テーラーメイドの膜特性を実現します。今すぐお問い合わせください。当社の専門知識が貴社の研究開発成果をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉