本質的に、化学気相成長(CVD)は、ガスから固体、高純度の薄膜を表面に構築する材料製造プロセスです。単にコーティングをスプレーするのとは異なり、CVDは、反応性の前駆体ガスを制御されたチャンバーに導入し、そこで加熱された物体(基板)上で化学反応を起こし、分子ごとに新しい固体層を堆積させます。

CVDの決定的な違いは、単に材料をある供給源からターゲットに移動させるのではなく、ガス状の化学成分を使用して、完全に新しい固体材料を基板表面に直接合成することにあります。これにより、非常に純粋で均一なコーティングが得られます。

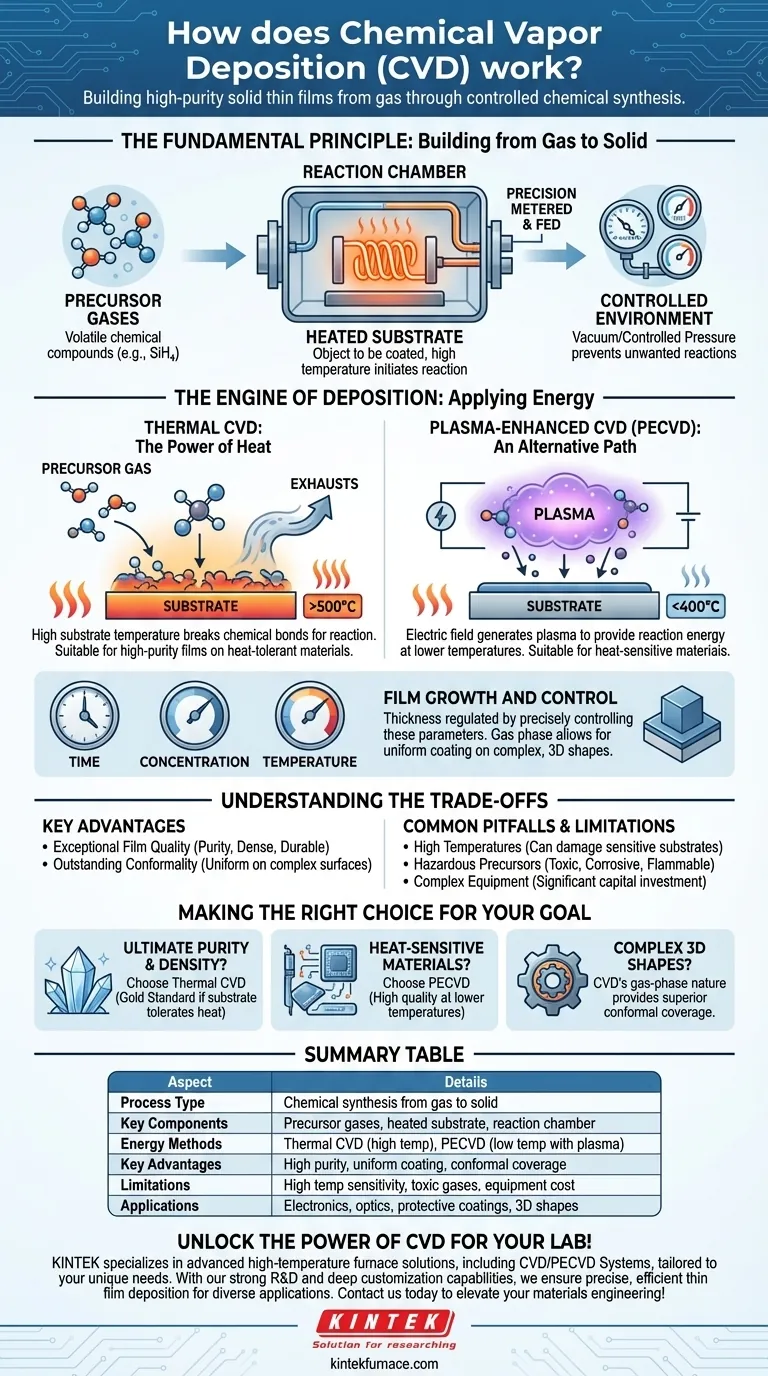

基本原理:ガスから固体への構築

化学気相成長は、根本的に制御された化学合成プロセスです。このプロセスは、表面全体にわたって非常に高品質、高純度、高均一性の膜を作成することを目的とする場合に使用されます。

前駆体の役割

このプロセスは前駆体ガスから始まります。これらは、堆積させたい原子を含む揮発性の化合物です。例えば、シリコン膜を作成するには、シランガス(SiH₄)のような前駆体が使用されることがあります。

これらのガスは正確に計量され、密閉された反応チャンバーに供給されます。

基板という土台

チャンバー内には、コーティングされる物体または材料である基板があります。基板は特定の高い温度に加熱され、これは化学反応を開始するために不可欠です。

反応チャンバー:制御された環境

全プロセスは、しばしば真空下または制御された圧力下で反応チャンバー内で行われます。この制御は、空気との不要な化学反応を防ぎ、前駆体ガスの挙動を管理するために不可欠です。

堆積の原動力:エネルギーの適用

前駆体ガスが固体膜となるためには、化学結合を切断し反応させるためのエネルギー入力が必要です。このエネルギー供給方法は、CVDプロセスの種類を決定します。

熱CVD:熱の力

最も一般的な方法である熱CVDでは、基板が数百℃から数千℃に加熱されます。前駆体ガスがこの高温表面に接触すると、熱エネルギーがそれらを分解または反応させます。

その結果生成された固体の原子または分子が基板に結合し、薄膜を形成します。反応から生じるガス状の副生成物はチャンバーから排気されます。

プラズマCVD(PECVD):代替経路

場合によっては、熱CVDの高温が基板を損傷することがあります。プラズマCVD(PECVD)は、はるかに低い温度での堆積を可能にする解決策です。

PECVDは、熱にのみ依存するのではなく、電場を利用してプラズマ(ガスが非常にエネルギーの高い状態)を生成します。このプラズマが前駆体分子を分解するためのエネルギーを提供し、極端な熱を必要とせずに堆積反応を可能にします。

膜の成長と制御

堆積した膜の厚さは、堆積時間、前駆体ガスの濃度、および温度を制御することによって精密に調整されます。前駆体は気相であるため、複雑な三次元形状であっても、露出したすべての表面に例外的な均一性で到達し、コーティングすることができます。

トレードオフの理解

すべての用途に完璧な単一のプロセスはありません。CVDはその利点のために選ばれますが、固有の制限もあります。

CVDの主な利点

CVDの主な利点は、膜の品質が非常に優れていることです。非常に純粋で、緻密で、耐久性のあるコーティングを生成します。

その気相の性質は、優れたコンフォーマリティも提供します。これは、スパッタリングのようなラインオブサイト法とは異なり、複雑な表面を均一にコーティングできることを意味します。

一般的な落とし穴と制限

多くの熱CVDプロセスに必要な高温は、プラスチックや特定の電子部品などの感熱性基板を損傷する可能性があります。

さらに、使用される前駆体ガスは、非常に毒性が高く、腐食性があり、または可燃性である可能性があり、高度な安全性と取り扱いプロトコルが必要です。装置自体も複雑であり、かなりの設備投資を伴う場合があります。

目標に応じた適切な選択

適切な堆積方法の選択は、必要な材料特性と基板の制約に完全に依存します。

- 最高の膜純度と密度が主な焦点である場合:基板が高温処理に耐えられるのであれば、熱CVDがしばしばゴールドスタンダードとなります。

- 熱に敏感な材料のコーティングが主な焦点である場合:プラズマCVD(PECVD)は、大幅に低い温度で高品質の堆積を実現するため、優れた選択肢です。

- 複雑な3D形状への均一な被覆が主な焦点である場合:CVDの気相の性質は、他の方法では達成が難しい優れたコンフォーマルカバレッジを提供します。

その原理を理解することで、化学気相成長を利用して、比類のない精度と性能を持つ材料を設計することができます。

要約表:

| 側面 | 詳細 |

|---|---|

| プロセスタイプ | ガスから固体への化学合成 |

| 主要コンポーネント | 前駆体ガス、加熱された基板、反応チャンバー |

| エネルギー方法 | 熱CVD(高温)、PECVD(プラズマによる低温) |

| 主な利点 | 高純度、均一なコーティング、コンフォーマルカバレッジ |

| 制限 | 高温感度、有毒ガス、装置コスト |

| 用途 | エレクトロニクス、光学、保護コーティング、3D形状 |

あなたの研究室でCVDの力を解き放ちましょう! KINTEKは、CVD/PECVDシステムを含む、お客様のユニークなニーズに合わせた高度な高温炉ソリューションを専門としています。当社の強力な研究開発能力と深いカスタマイズ能力により、多様なアプリケーション向けに精密で効率的な薄膜堆積を保証します。今すぐお問い合わせください。当社の専門知識が、どのようにあなたの材料工学を高め、プロジェクトの革新を推進できるかについて話し合いましょう!

ビジュアルガイド

関連製品

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 600T真空誘導ホットプレス真空熱処理焼結炉