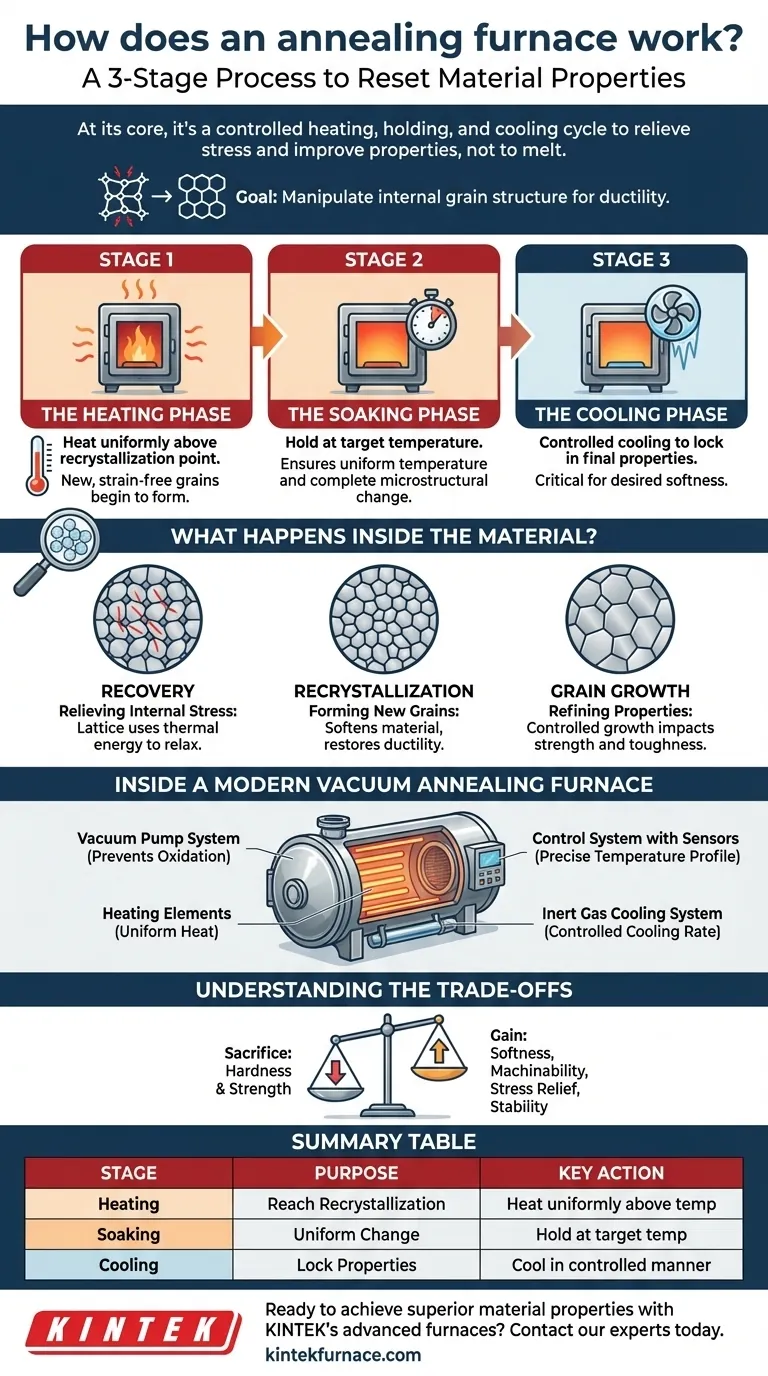

本質的に、焼鈍炉は単純な原理で動作します。それは、材料を加熱し、特定の温度で保持し、その後制御された方法で冷却するというものです。この3段階のプロセスは材料を溶かすことではなく、再結晶温度以上に十分加熱することで、内部構造を根本的にリセットし、応力を除去して特性を向上させることを目的としています。

焼鈍の真の目的は、単に金属を加熱・冷却することではありません。それは、材料の内部結晶粒構造を操作し、延性と引き換えに硬度を調整し、将来の破壊を防ぐために内部応力を除去するように設計された精密な冶金プロセスです。

焼鈍の3つの基本段階

焼鈍炉は、注意深くタイミングが計られた熱サイクルを実行します。各段階は、材料の微細構造を変化させるために明確な目的を果たします。

第1段階:加熱フェーズ

プロセスは、材料を制御された速度で加熱することから始まります。目標は、ワークピース全体を均一に、再結晶点より高い目標温度に到達させることです。

これは、材料の内部格子内に新しい、ひずみのない結晶粒が形成され始める温度です。過熱や不均一な加熱を避けるために、精密な温度制御が不可欠です。

第2段階:保持(ソーク)フェーズ

目標温度に達すると、材料はその温度で特定の期間「保持(ソーク)」されます。この段階の長さは、材料の種類、厚さ、および目的の結果によって異なります。

保持は、温度が材料の断面全体で均一であることを保証し、必要な微細構造変化が完了するのを可能にします。

第3段階:冷却フェーズ

最後に、材料は高度に制御された方法で冷却されます。冷却速度は、材料の最終的な特性を固定するため、おそらく最も重要な変数です。

冷却は、望ましい軟化度と粒径に応じて、遅い(ワークピースを炉内に残して冷却する)場合も、速い(不活性ガスや水冷システムを使用する)場合もあります。

材料の内部で何が起こるのか?

炉が熱プログラムを実行している間、材料自体は微視的なレベルで変化を遂げます。

回復:内部応力の除去

温度が最初に上昇すると、材料は回復段階に入ります。この時点で、結晶格子は十分な熱エネルギーを得て、鋳造、鍛造、溶接などの以前の加工によって誘発された内部応力を緩和し始めます。これにより、将来の反りや亀裂を防ぎます。

再結晶:新しい結晶粒の形成

温度が再結晶点を超えて上昇し続けると、新しい、ひずみのない結晶(「結晶粒」)が核形成し成長し始めます。これらの新しい結晶粒は、応力や転位で満たされていた古い、変形した結晶粒に取って代わります。これが材料を軟化させ、延性を回復させる主なメカニズムです。

粒成長:最終特性の調整

材料を焼鈍温度で長時間保持しすぎると、新しくひずみのない結晶粒は成長し続けます。この粒成長を制御することは、粒径が強度や靭性などの機械的特性に直接影響するため、不可欠です。

最新の真空焼鈍炉の内部

多くの最新の焼鈍プロセスでは、材料を外部雰囲気から保護することで優れた結果を得るために真空炉が使用されます。

炉本体と真空システム

プロセスは、密閉された真空密閉チャンバー内で行われます。加熱が始まる前に、機械ポンプと拡散ポンプのシステムがチャンバーから空気を除去します。これにより真空が生成され、酸化や表面汚染が防止され、ワークピースにクリーンで光沢のある仕上がりがもたらされます。

加熱および制御システム

発熱体は、放射と対流によって均一な熱を供給するように配置されています。洗練された制御システムは温度センサー(熱電対)を使用してワークピースをリアルタイムで監視し、要素への電力を調整してプログラムされた加熱および保持プロファイルを正確に追跡します。

冷却システム

保持段階の後、炉は制御された冷却サイクルを開始できます。真空炉では、これには多くの場合、チャンバーにアルゴンや窒素などの高純度の不活性ガスを再充填し、ファンで循環させて、自然冷却よりも速くワークピースを冷却することが含まれます。

トレードオフの理解

焼鈍は強力なツールですが、明確なトレードオフを伴います。主な目標は、他の望ましい特性を得るために硬度を犠牲にすることであることがほとんどです。

主な利点:軟らかさと機械加工性

材料を焼鈍する最も一般的な理由は、それをより柔らかく、より延性があるようにすることです。これにより、機械加工性が大幅に向上し、工具摩耗が減少し、切断、成形、または引き抜きが容易になります。

主要な目的:応力除去と安定性

溶接、鍛造、または冷間加工された部品にとって、焼鈍は残留内部応力を除去するために不可欠です。これにより部品が安定し、時間経過やその後の加工中に発生する可能性のある歪みや亀裂を防ぎます。

固有の欠点:硬度と強度の低下

材料を軟化させる再結晶プロセスは、引張強度と硬度も本質的に低下させます。焼鈍は、焼き入れなどの硬化処理とは根本的に反対の処理です。

目標に応じた適切な選択

焼鈍は、材料の最終目的に基づいて戦略的に適用されるべきです。

- 材料を広範な機械加工の準備をすることに重点を置いている場合:完全焼鈍を使用して最大の軟らかさと延性を達成し、最終的な強度よりも切削の容易さを優先します。

- 複雑なアセンブリでの変形を防ぐことに重点を置いている場合:より低い温度で応力除去焼鈍を使用して、主要な機械的特性を大幅に変更することなく内部応力を除去します。

- 最終的な熱処理のために材料を最適化することに重点を置いている場合:焼鈍を使用して、その後の焼き入れと焼き戻しに予測可能に応答する均一で洗練された結晶粒構造を作成します。

結局のところ、焼鈍は材料の特性をリセットするための正確な制御を提供し、高度な製造における基本的なツールとなります。

要約表:

| 段階 | 目的 | 主なアクション |

|---|---|---|

| 加熱 | 再結晶温度に到達 | 材料を再結晶温度以上に均一に加熱する。 |

| 保持 | 均一な微細構造変化 | 目標温度で保持し、完全な変性を可能にする。 |

| 冷却 | 最終特性の固定 | 制御された方法で冷却し、材料の新しい特性を設定する。 |

精密焼鈍炉で優れた材料特性を実現する準備はできましたか?

KINTEKの高度な高温炉ソリューション(真空・雰囲気炉を含む)は、優れた制御性と均一性を実現するように設計されています。強力な社内研究開発および製造能力を活用し、応力除去、機械加工性の向上、またはさらなる熱処理のための材料準備など、お客様固有の焼鈍要件を満たすための深いカスタマイズを提供します。

当社の専門家チームに今すぐお問い合わせいただき、KINTEKの炉がお客様の研究所の能力と製造成果をどのように向上させられるかをご相談ください。

ビジュアルガイド