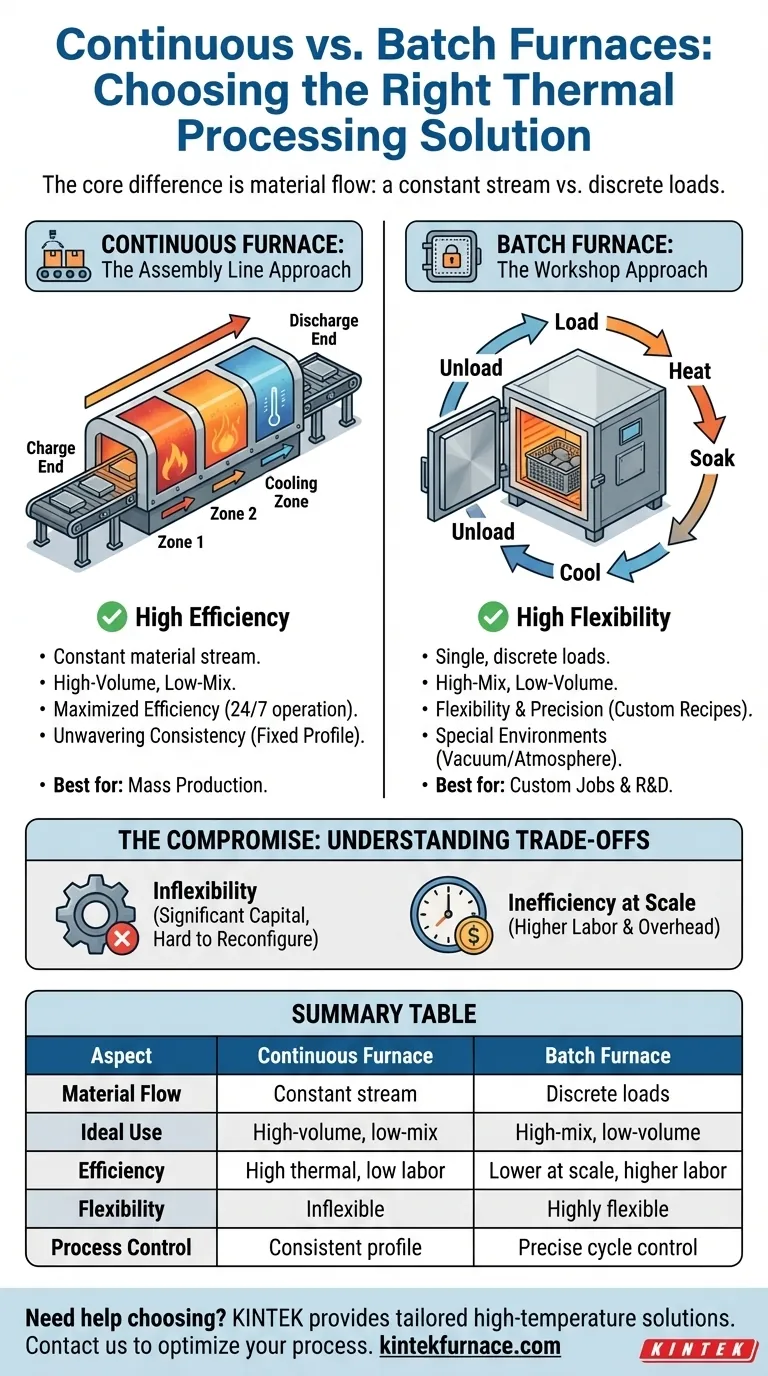

連続炉とバッチ炉の根本的な違いは、マテリアルフローの問題です。連続炉は、アセンブリラインのように、明確な加熱ゾーンと冷却ゾーンを通過する一定の材料の流れを処理します。対照的に、バッチ炉は、内部に配置され、特定のレシピに従って処理され、次のバッチが開始される前に取り出される、単一の離散的な材料の負荷を処理します。

この2つの技術の選択は、根本的な戦略的決定です。これは、連続システムの大量生産効率とバッチシステムの多様な製品への対応の柔軟性のどちらかを選択することを迫ります。正しい道筋を決定するのは、炉の技術そのものではなく、お客様の生産目標です。

運用モデル:フロー対静的

これらの炉の動作方法の根本的な違いが、その理想的な用途、コスト、全体的な効率を決定します。

連続炉:アセンブリラインアプローチ

連続炉は停止することなく稼働します。部品は常に投入口から供給され、コンベアに乗って炉内を移動し、処理後に反対側から排出されます。

炉の各セクションは特定の温度を維持し、所定の熱プロファイルを作成します。この設計は、単一の特定の反復可能なプロセスに最適化されています。

バッチ炉:ワークショップアプローチ

バッチ炉は密閉チャンバーとして機能します。コンポーネント全体、つまり「バッチ」が内部に配置され、ドアが閉じられ、チャンバー全体が正確な加熱および冷却サイクルを通過します。

プロセスが完了すると、炉は多くの場合、完成したバッチが取り出され、新しいバッチが装填される前に冷却する必要があります。このため、本質的に一定ではなく循環的になります。

連続炉を選択するタイミング

連続炉はスペシャリストであり、効率が主な推進力となる大規模で一貫した生産実行のために設計されています。

大量、低ミックス生産

これらの炉は、何千または何百万もの同一部品を処理する必要がある場合に優れています。これらは大量生産業界の標準です。

効率の最大化と人件費の削減

24時間365日稼働することで、連続炉は非常に高い熱効率を達成し、単位あたりの人件費を大幅に削減します。プロセスは高度に自動化されており、絶え間ない実作業ではなく、監視が必要です。

揺るぎないプロセスの均一性

熱プロファイルが固定されているため、炉を通過するすべてのコンポーネントは全く同じ熱処理を受けます。これは、大量生産されるアイテムに対して高いレベルの均一性と品質管理を保証します。

バッチ炉を選択するタイミング

バッチ炉はゼネラリストであり、さまざまなジョブに対応し、それぞれのジョブに対して正確な制御を提供する柔軟性を提供します。

高ミックス、少量生産

生産で頻繁な変更(異なる部品サイズ、さまざまな材料組成、または固有の熱処理サイクル)が発生する場合、バッチ炉が優れています。各バッチは独自のカスタムレシピを持つことができます。

精度とプロセスカスタマイズ

バッチシステムは、加熱速度、保持時間、冷却プロファイルに対して比類のない制御を提供します。この精度は、複雑な冶金処理やデリケートな材料を扱う場合に不可欠です。

特殊環境への適合性

それらの密閉チャンバー設計により、バッチ炉は不活性ガスや航空宇宙およびエレクトロニクスで一般的な高純度真空環境など、制御された雰囲気が必要なプロセスに最適です。

トレードオフを理解する

どちらの種類の炉も万能ではありません。選択には、明確な一連の妥協を受け入れることが伴います。

連続炉の柔軟性の欠如

連続炉は、単一のタスクに最適化されたかなりの資本投資です。能力以下で稼働したり、頻繁に停止・再始動したりすると、非常に非効率になります。新しいプロセスに合わせて再構成するのは、大規模でコストのかかる事業です。

規模でのバッチ炉の非効率性

高い柔軟性を持つ一方で、バッチ炉は大規模生産においては効率が劣ります。バッチ間の温度の装填、アンロード、サイクリングに費やされる時間は、大量の部品に適用されると、かなりのオーバーヘッドと人件費を追加します。

目標に合わせた正しい選択をする

主要な生産モデルに基づいて炉を選択してください。

- 主な焦点が大量生産と最低単位コストである場合: 連続炉は、規模に応じた比類のない効率と自動化のための決定的な選択肢です。

- 主な焦点が柔軟性とプロセス制御である場合: バッチ炉は、さまざまな部品やカスタム処理サイクルに対応するために不可欠な汎用性を提供します。

- 主な焦点が研究開発または特殊製造である場合: バッチ炉の正確でカスタマイズ可能な環境は、開発や複雑なジョブに必要です。

炉の選択をコア生産戦略に合わせることで、熱処理プロセスがボトルネックではなく競争上の優位性になることを確実にします。

要約表:

| 側面 | 連続炉 | バッチ炉 |

|---|---|---|

| マテリアルフロー | 一定の流れ、アセンブリライン | 離散的な負荷、静的チャンバー |

| 理想的な用途 | 大量、低ミックス生産 | 高ミックス、少量生産 |

| 効率 | 高い熱効率、低い人件費 | 規模での効率が低い、人件費のオーバーヘッドが高い |

| 柔軟性 | 柔軟性なし、単一プロセスに最適化 | 非常に柔軟、カスタマイズ可能なレシピ |

| プロセス制御 | 一貫した熱プロファイル | 加熱/冷却サイクルに対する正確な制御 |

お客様のラボの独自のニーズに合った適切な炉の選択に苦労していませんか? KINTEKは、優れた研究開発と社内製造を活用し、さまざまな研究室に高度な高温炉ソリューションを提供しています。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様の実験要件に正確に適合するための強力な深層カスタマイズ機能によって補完されています。大量生産の効率が必要な場合でも、多様な製品への対応の柔軟性が必要な場合でも、熱処理プロセスの最適化をお手伝いできます。生産性と成果を高める方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- メッシュベルト制御雰囲気炉 不活性窒素雰囲気炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 研究用石英管状炉 RTP加熱管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 底部昇降式ラボ用マッフル炉