雰囲気炉の主な2つのタイプは、その操作方法によって分類されます。明確に分離された負荷で材料を処理するバッチ式炉と、材料の一定の流れを処理する連続式炉です。これらの操作タイプは、主に2つの物理的設計によって実現されます。バッチ作業に理想的な長方形の箱型炉と、バッチおよび連続流の両方の用途に使用できる円筒形の管状炉です。

炉のタイプを選択する際の核となる決定は、操作の柔軟性と生産量の間の戦略的な選択です。バッチ式炉は、さまざまな部品やプロセスに対応する汎用性を提供しますが、連続式炉は大量生産において最大の効率と一貫性をもたらします。

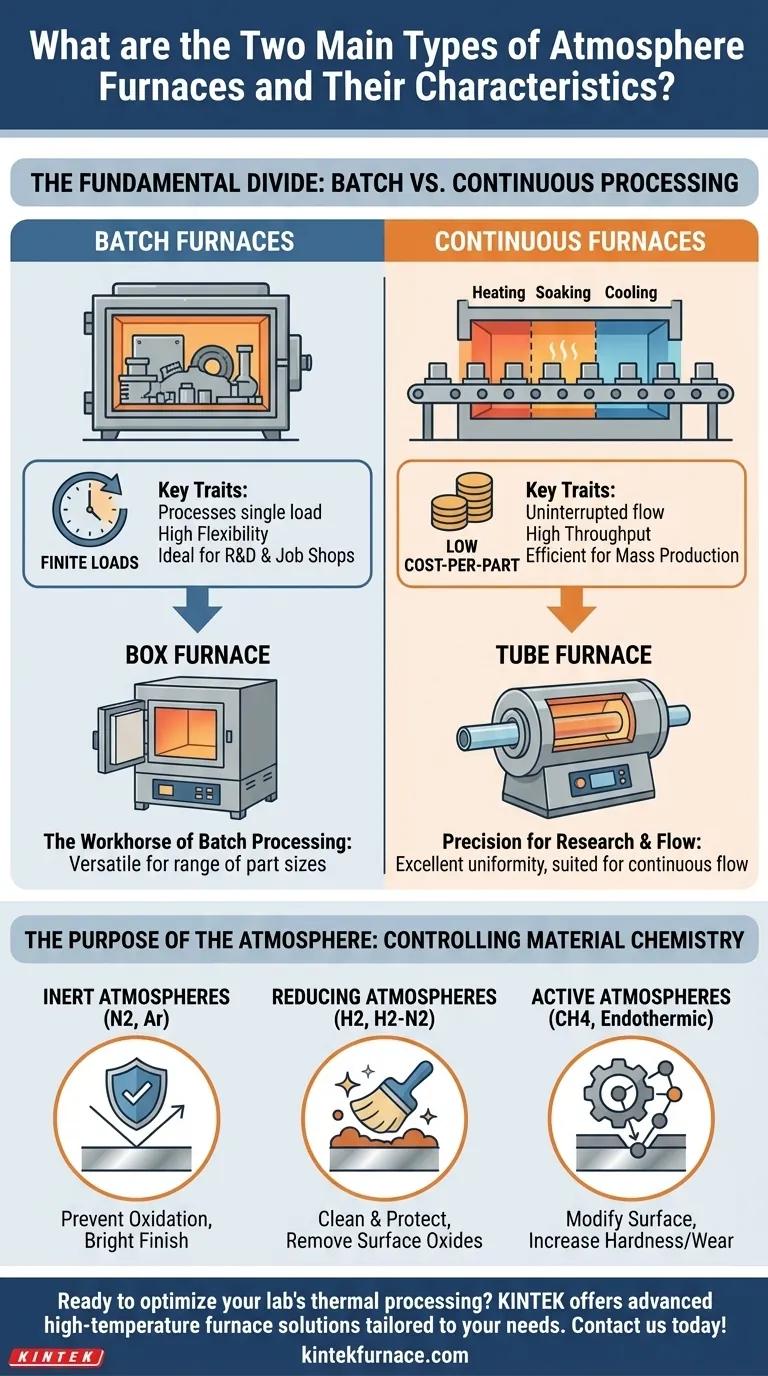

根本的な区分:バッチ処理 vs 連続処理

雰囲気炉における最も重要な区別は、その形状ではなく、材料をどのように処理するかです。バッチ操作と連続操作のどちらを選択するかによって、ワークフロー、スループット、コスト構造が決まります。

バッチ式炉:多様な負荷に対応する汎用性

バッチ式炉は、一度に単一の有限な材料負荷を処理します。炉を開けて次の負荷を導入する前に、加熱、保持、冷却という熱サイクル全体が完了します。

これらの炉は、多品種少量生産の工場、研究開発ラボ、およびさまざまな部品サイズや熱処理仕様を扱う施設において、主力として使用されています。その主な利点は柔軟性です。

一般的な構成は、「雰囲気エンベロープ」と呼ばれ、さまざまな部品の取り扱い要件に対応するために、前投入式、上投入式、下投入式(エレベーター式)モデルが含まれます。

連続式炉:大量生産の効率

連続式炉は、材料を中断することなく連続的に処理します。部品は炉の一方の端に絶えず供給され、さまざまな温度ゾーンを通過し、完全に処理された状態でもう一方の端から排出されます。

これらのシステムは、同じ部品または材料が繰り返し処理される、大量かつ専用の生産向けに設計されています。その主な利点は、大規模生産における高いスループットと部品あたりの低コストです。

この方法は、すべての部品がまったく同じ熱プロファイルを経験するため、卓越したプロセスの一貫性を保証します。

一般的な炉の形状とその役割

上記の操作方法は、特定の物理的設計によって可能になります。箱型と管状の形状が最も普及しています。

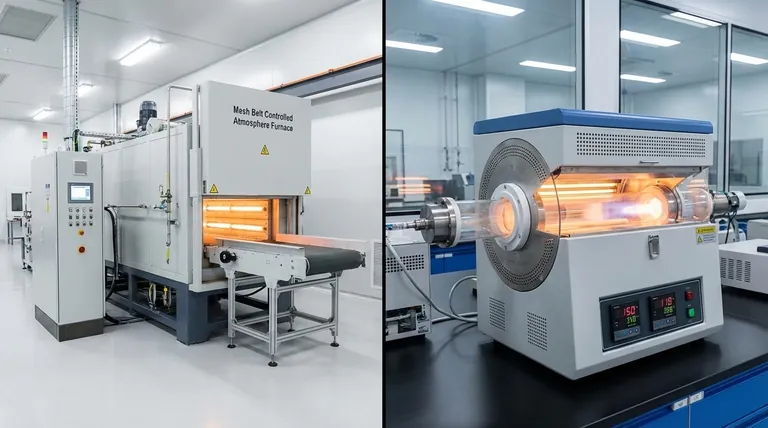

箱型炉:バッチ処理の主力

その名の通り、箱型炉は長方形のチャンバーを特徴としています。この設計は、バスケットに入った小さな部品から大型の単一部品まで、幅広い部品サイズや形状を扱うのに非常に汎用性があります。

これらはほぼ排他的にバッチ処理に使用され、焼鈍、焼入れ、ろう付けなどの冶金用途において不可欠です。

管状炉:研究とフローのための精密さ

管状炉は、通常セラミックまたは合金製の円筒形チャンバーを使用し、その中を材料が通過します。この設計は、限られた空間内で優れた温度均一性と雰囲気制御を提供します。

管状炉には主に2つのバリエーションがあります。

- スプリットチューブ式:炉本体がヒンジで開閉し、プロセスチューブの出し入れが容易です。これは、頻繁な変更が一般的なR&Dや学術環境に最適です。

- ソリッドチューブ式:加熱チャンバーは固定されており、プロセスチューブが挿入されます。この堅牢な設計は、確立された再現性のあるプロセスに適しています。

実験室でのバッチ作業によく使用されますが、管状の形状は連続フローシステムを作成するのに自然に適しています。

トレードオフの理解

適切な炉を選択するには、異なる設計と操作方法の間にある本質的な妥協点を認識する必要があります。

柔軟性 vs スループット

これが中心的なトレードオフです。バッチ式炉は、異なるプロセスや負荷に合わせて毎日再構成でき、最大限の柔軟性を提供します。連続式炉は膨大なスループットを提供しますが、通常は単一のプロセスに特化しています。

コスト:初期投資 vs 運用効率

連続式炉は、そのサイズと複雑さから、かなり高い初期設備投資を必要とします。しかし、大量生産の場合、その自動化された性質とエネルギー効率により、単位あたりの運用コストははるかに低くなります。

雰囲気の純度と消費量

バッチ式炉は密閉され、空気をパージし、目的の雰囲気ガスで充填されます。これは、バランスの取れた連続式炉が定常状態の雰囲気を維持するのに比べて、サイクルあたりのガス消費量が高くなる場合があります。

雰囲気の目的:材料化学の制御

「雰囲気」そのものがこれらの炉の理由です。特定の目標を高温で達成するために、制御されたガス混合物が導入されます。

不活性雰囲気:酸化防止

窒素やアルゴンのようなガスは酸素を置換するために使用されます。これにより、焼鈍やろう付けなどのプロセスの後、材料表面の酸化やスケールを防ぎ、「光沢のある」仕上がりになります。

還元雰囲気:洗浄と保護

水素または水素-窒素混合物は還元雰囲気です。これは酸化を防ぐだけでなく、既存の表面酸化物を積極的に除去し、化学レベルで部品を効果的に洗浄することができます。

活性雰囲気:表面の改質

メタンや吸熱ガスなどのガスは、浸炭や炭窒化のために使用されます。これらの活性雰囲気は、鋼部品の表面に炭素などの元素を意図的に導入し、硬度と耐摩耗性を向上させます。

用途に合った適切な選択

炉の選択は、運用目標を明確に理解することから始まります。物理的な炉は、特定の熱的および化学的プロセスを実行するためのツールです。

- 研究、開発、または多様な部品を扱う少量生産が主な焦点である場合:スプリットチューブ式や前投入式箱型炉のような柔軟なバッチ式炉が優れた選択肢となります。

- 均一な部品の大量反復生産が主な焦点である場合:連続式炉は、最高のスループットと最低の長期単位コストを提供します。

- 表面硬度や光沢仕上げなどの特定の材料特性を達成することが主な焦点である場合:プロセスガス雰囲気の選択は、バッチ式炉と連続式炉の選択と同じくらい重要です。

これらの核となる原則を理解することで、単に形状だけでなく、プロセスやビジネス目標にどのように最も貢献するかによって、適切な炉を選択できるようになります。

要約表:

| タイプ | 特徴 | 一般的な用途 |

|---|---|---|

| バッチ式炉 | 有限の負荷を処理;多様な部品に柔軟に対応;R&Dおよび少量生産に最適 | ラボや受託加工工場での焼鈍、焼入れ、ろう付け |

| 連続式炉 | 材料の連続的な流れを処理;高スループット;大量生産に効率的 | 一貫した熱プロファイルによる大量生産 |

研究室の熱処理を最適化する準備はできていますか? KINTEKでは、優れたR&Dと社内製造を活用し、お客様のニーズに合わせた高度な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、管状炉、回転炉、真空炉および雰囲気炉、CVD/PECVDシステムが含まれており、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力を備えています。研究、開発、または大量生産のいずれにおいても、当社はお客様が優れた効率と一貫性を達成するお手伝いをいたします。今すぐお問い合わせください。当社の炉がお客様の特定の用途にどのように役立つかをご相談しましょう!

ビジュアルガイド