その核となるのは、連続炉は従来のバッチ処理の停止と開始の性質を排除することで、生産効率を高めます。各負荷のために炉全体を加熱および冷却する代わりに、部品が連続的に移動する安定した温度ゾーンを維持し、サイクルタイムとエネルギーの無駄を大幅に削減しながら、稼働時間を最大化します。

連続炉の真の効率は、部品をより速く動かすことだけではありません。それは、周期的なバッチ作業から中断のない高度に最適化された流れへの根本的な変化であり、単位あたりのコストを削減し、製品の一貫性を向上させ、エネルギー需要を安定させます。

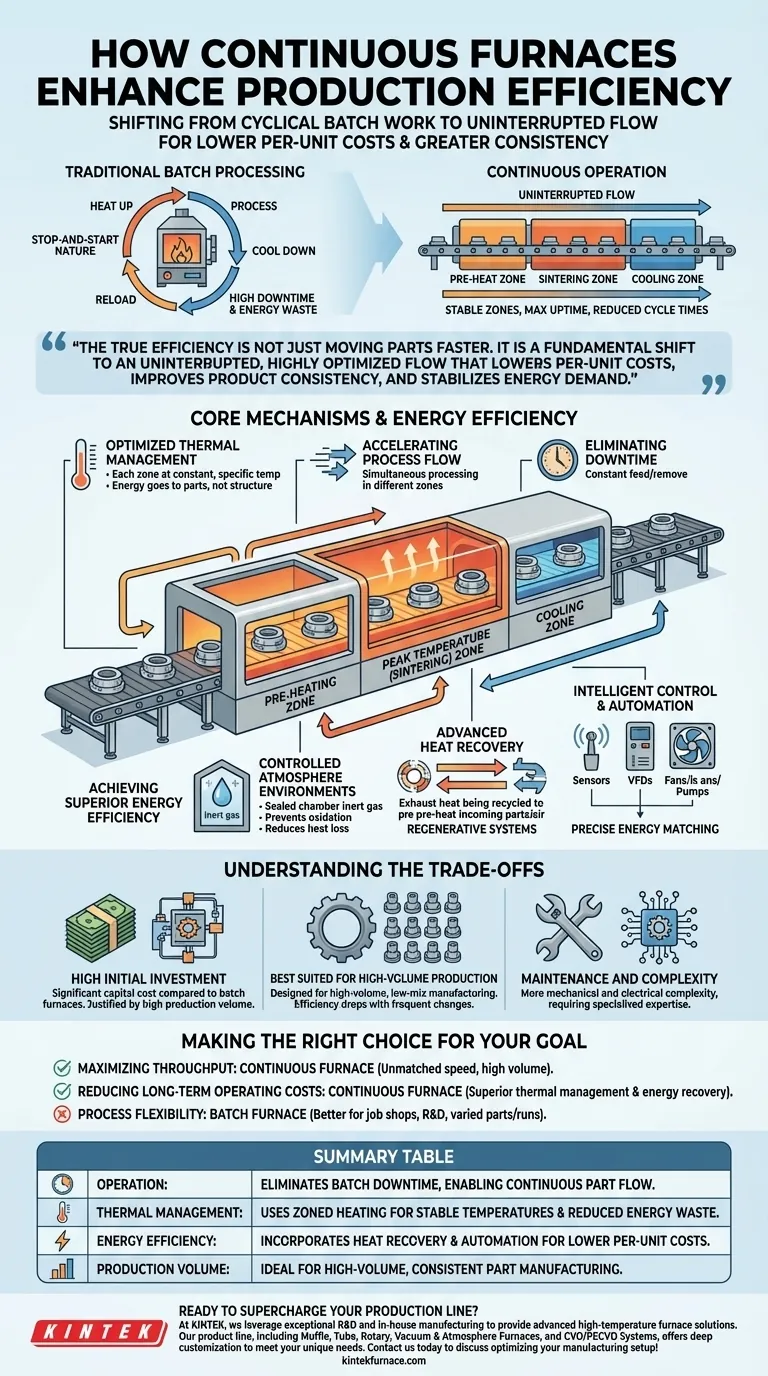

連続運転のコアメカニズム

連続炉の主な利点は、その設計に由来します。これは、すべての負荷に対して完全な熱サイクルを完了しなければならないバッチ炉とは根本的に異なります。

バッチ間のダウンタイムの排除

従来のバッチ炉では、炉内が冷却され、再装填され、そして温度まで再加熱されるのを待つ間に、かなりの時間とエネルギーが失われます。

連続炉は中断なく動作します。部品は一方の端から常に供給され、もう一方の端から取り出されるため、炉全体を装填および再加熱する非生産的な時間が排除されます。

最適化された熱管理

ほとんどの連続炉は、複数のチャンバーまたはゾーン設計を利用しています。各ゾーンは、熱処理プロセスの特定の段階(例:予熱、焼結、冷却)に必要な特定の一定温度に保持されます。

これは、利用可能なエネルギーが、炉の構造を再加熱するのではなく、部品自体によってほぼ独占的に消費されることを意味します。これにより、より一貫性のある予測可能な電気負荷が実現され、大型バッチ炉にありがちな高価な需要スパイクを回避できます。

プロセスフローの加速

異なるプロセスを異なるゾーンで同時に実行できるようにすることで、連続炉はスループットを劇的に向上させます。ある部品が最初のゾーンで予熱されている間に、別の部品が次のゾーンでピーク温度で焼結することができます。

この同時処理により、別々の単一目的炉間で部品を移動させる際に発生する転送関連のエラーやボトルネックが最小限に抑えられます。

優れたエネルギー効率の達成

単にノンストップで稼働するだけでなく、連続炉は生産される部品あたりのエネルギー消費を最小限に抑えるように設計された特定の技術を組み込んでいます。

制御された雰囲気環境

多くの設計では、不活性ガスまたは反応ガスを使用して制御された環境を作り出します。この雰囲気は部品の酸化を防ぎ、最終製品の品質を向上させますが、チャンバーからの周囲への熱損失を減らす役割も果たします。

高度な熱回収

現代の連続炉には、高温排ガスから熱を回収し再利用する再生システムがしばしば含まれています。この回収されたエネルギーは、投入される部品または燃焼空気を予熱するために使用され、必要な新しいエネルギー量を大幅に削減します。

インテリジェントな制御と自動化

高度な制御システムとセンサーが、最適な状態を維持するために加熱パラメーターを常に監視および調整します。

さらに、ポンプやファンなどのコンポーネントには、しばしば可変周波数ドライブ(VFD)が装備されています。これらのドライブは、モーターの速度(したがってエネルギー消費)をシステムの正確な要求に正確に合わせ、無駄な電力を排除します。

トレードオフの理解

連続炉は非常に効率的ですが、専門的なツールです。その利点は、適切な条件下でのみ実現されます。

高い初期投資

連続炉は複雑な統合システムであり、単純なバッチ炉と比較してかなりの設備投資が必要です。初期費用は多大であり、生産量によって正当化される必要があります。

大量生産に最適

連続炉の最大の強みは、その主要な制約でもあります。これは、類似部品の大量、低品種生産のために設計されています。

温度プロファイルを頻繁に変更したり、少量で多様なバッチのプロセスパラメーターを変更したりする必要がある場合、その効率は急速に低下します。セットアップと安定化の時間が、潜在的なスループットの向上を打ち消す可能性があります。

メンテナンスと複雑性

連続運転を可能にするコンベアシステム、複数の制御ゾーン、自動ローダーは、機械的および電気的な複雑さを追加します。メンテナンスは、単純な箱型炉よりも手間がかかり、より専門的な専門知識が必要になる場合があります。

目標に応じた適切な選択

適切な炉技術を選択するには、主要な生産目標を明確に理解する必要があります。

- スループットの最大化が主な焦点である場合:連続炉は、その比類のない速度と一貫性のある部品を大量に生産する能力から、決定的な選択肢です。

- 長期的な運用コストの削減が主な焦点である場合:連続炉の優れた熱管理およびエネルギー回収システムは、大量生産環境において単位あたりで大幅な節約をもたらします。

- プロセス柔軟性が主な焦点である場合:バッチ炉は、異なる処理要件を持つ多種多様な部品の小ロットを扱うジョブショップやR&D環境に適していることがよくあります。

最終的に、炉技術を特定の生産量と製品ミックスに合わせることが、真の製造効率を解き放つ鍵となります。

サマリー表:

| 側面 | 利点 |

|---|---|

| 操作 | バッチダウンタイムを排除し、連続的な部品の流れを可能にする |

| 熱管理 | ゾーン加熱を使用し、安定した温度とエネルギーの無駄を削減 |

| エネルギー効率 | 熱回収と自動化を組み込み、単位あたりのコストを削減 |

| 生産量 | 大量で一貫性のある部品製造に最適 |

| トレードオフ | 高い初期投資と低品種プロセスに適している |

生産ラインを強化する準備はできていますか? KINTEKでは、優れた研究開発と社内製造を活用し、高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、お客様独自の実験および生産ニーズに正確に応える強力な深いカスタマイズ機能によって補完されています。スループットの最大化を目指す場合でも、運用コストの削減を目指す場合でも、当社の連続炉は、大量プロセスに比類のない効率をもたらすことができます。 今すぐお問い合わせください。お客様の製造設定を最適化する方法についてご相談させていただきます!

ビジュアルガイド