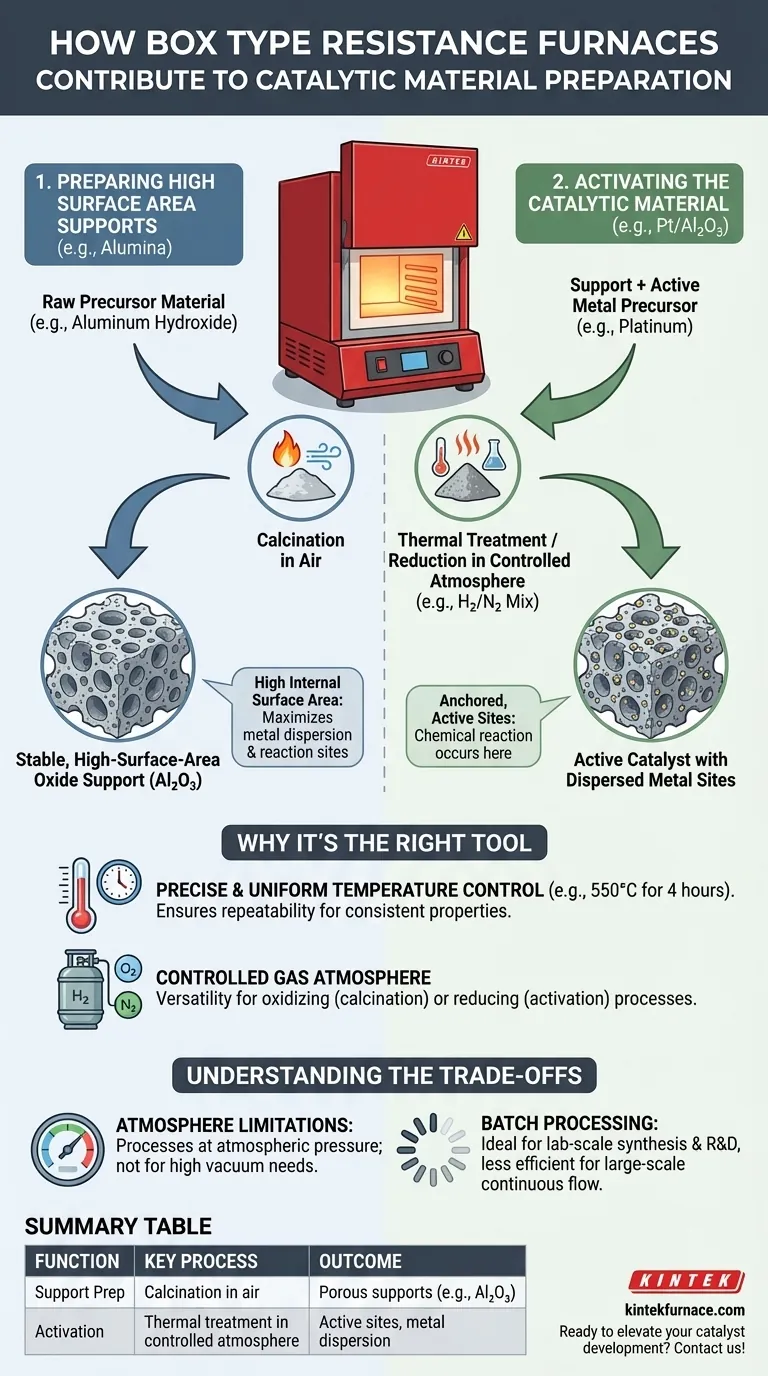

要するに、箱型电阻炉は触媒材料の調製において二重の役割を果たします。これらは、アルミナ(Al₂O₃)のような高比表面積触媒担体を熱処理・作製するために使用され、また、最終的な触媒に反応性を与えるための後続の高温活性化ステップにも不可欠です。

炉の主な貢献は単なる熱ではなく、精密に制御された熱環境の創出にあります。この制御こそが、研究者や技術者が前駆体材料を特定の高性能構造を持つ完成した触媒へと変換することを可能にするのです。

核心機能:触媒の構造を構築する

触媒の有効性は、その物理的構造と化学組成に依存します。箱型炉は、この構造をゼロから構築するために必要な重要な熱エネルギーを提供します。

高比表面積担体の調製

ほとんどの触媒は、担体として知られる安定した多孔質の基盤上に分散された微細な活性金属粒子で構成されています。

この炉は、空気の存在下での高温加熱プロセスである焼成(calcination)に使用されます。このプロセスにより、水酸化アルミニウムのような未加工の担体材料が、アルミナ(Al₂O₃)のような安定した高比表面積酸化物に変換されます。

このステップは、担体の広大な内部表面積が活性金属の広範な分散を可能にし、結果として反応サイトの数、ひいては触媒の効率を最大化するため、極めて重要です。

触媒材料の活性化

担体に活性成分(例:白金、パラジウム)が添加された後、材料はまだ不活性な前駆体状態にあることがよくあります。

箱型炉は、最終的な熱処理のために再び使用されます。このステップは、別の焼成である場合も、特定のガス雰囲気下での還元である場合もありますが、前駆体を分解し、金属を担体に固定し、触媒反応が発生する化学的に活性なサイトを生成する役割を果たします。

一般的な例としてPt/Al₂O₃触媒の調製が挙げられます。この場合、炉の熱を用いて白金粒子をアルミナ担体上に分散させ、揮発性有機化合物(VOC)などの汚染物質を分解するのに効果的になります。

箱型炉が適切なツールである理由

熱を発生させる装置は他にも多くありますが、箱型电阻炉は触媒合成に要求される精密さにとって理想的な機能の組み合わせを提供します。

正確かつ均一な温度制御

触媒調製は特定の科学です。担体や活性サイトの最終的な特性は、使用される正確な温度と加熱時間に大きく依存します。

箱型炉は、チャンバー全体にわたって安定した均一な温度(例:550℃で4時間保持)に到達・維持することに優れており、材料のバッチ全体が同一に処理されることを保証します。この再現性は、研究と信頼できる生産の両方にとって不可欠です。

制御されたガス雰囲気

加熱中の化学的環境は、温度と同じくらい重要です。多くの活性化プロセスでは特定の雰囲気が要求されます。

真空炉ではありませんが、箱型炉はさまざまなガスでパージ(置換)できることがよくあります。例えば、焼成には酸化雰囲気(空気)が使用され、金属酸化物を純粋な金属の活性な形態に変換するためには還元雰囲気(窒素/水素混合物など)が使用されることがあります。

開発における多用途性

これらの炉は材料科学研究室の頼れる存在です。操作の簡便さとさまざまなサンプルサイズに対応できる能力により、新しい触媒配合の実験やさまざまな調製プロトコルのテストに最適です。

トレードオフの理解

一つのツールがすべての作業に完璧であるわけではありません。炉の限界を理解することが、効果的に使用するための鍵となります。

雰囲気の制限

標準的な箱型炉は、大気圧またはそれに近い圧力での処理を目的として設計されています。特定の超高純度材料や薄膜の合成に必要な高真空を達成することはできず、これらは専門の真空炉の領域です。

バッチ処理モデル

箱型炉はバッチ方式で動作します:材料を装填し、加熱サイクルを実行し、冷却し、排出します。これは実験室規模の合成やR&Dには理想的ですが、大規模な工業生産においては連続フロー反応器よりも効率的ではありません。

より大きなプロセスの中の一段階

炉は熱処理を提供しますが、触媒調製全体のワークフローの一部です。含浸や共沈などの他の化学的手法が、最終的な処理のために炉に入る前に、担体と活性金属前駆体を組み合わせるために使用されます。

触媒目標への適用方法

炉の特定の用途は、触媒調製プロセスのどの段階に焦点を当てているかによって異なります。

- 安定した担体の作製が主な焦点である場合: 前駆体を多孔質で高比表面積の酸化物に変換するために、炉を高温焼成に使用します。

- 完成した触媒の活性化が主な焦点である場合: 炉を使用して精密な熱処理を行い、金属前駆体を分解し、担体上に分散した化学的に活性なサイトを生成します。

- 性能評価が主な焦点である場合: 炉を単純な反応器として使用し、特定の高温で(VOC分解などの)反応を駆動する触媒の能力を評価する場合があります。

究極的に、箱型电阻炉は、原材料を高性能触媒へと鍛造するために必要な制御された熱エネルギーを提供する、不可欠なツールです。

要約表:

| 機能 | 主要プロセス | 結果 |

|---|---|---|

| 担体の調製 | 空気中での焼成 | 高比表面積を持つ安定した多孔質担体(アルミナ(Al₂O₃)など)を生成 |

| 触媒の活性化 | 制御された雰囲気下での熱処理 | 前駆体の分解と金属(例:Pt)の分散により活性サイトを形成 |

| 主な特徴 | 精密な温度制御、均一な加熱、ガスの雰囲気の多様性 | 再現性と高性能触媒構造を保証 |

カスタマイズされた熱ソリューションで触媒開発を向上させる準備はできていますか? KINTEKでは、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供するために、卓越したR&Dと社内製造を活用しています。当社の深いカスタマイズ能力により、触媒担体の調製であれ材料の活性化であれ、お客様固有の実験ニーズとの正確な整合性が保証されます。今すぐお問い合わせいただき、当社の炉が触媒材料の調製を最適化し、研究室でのイノベーションを促進する方法についてご相談ください!

ビジュアルガイド