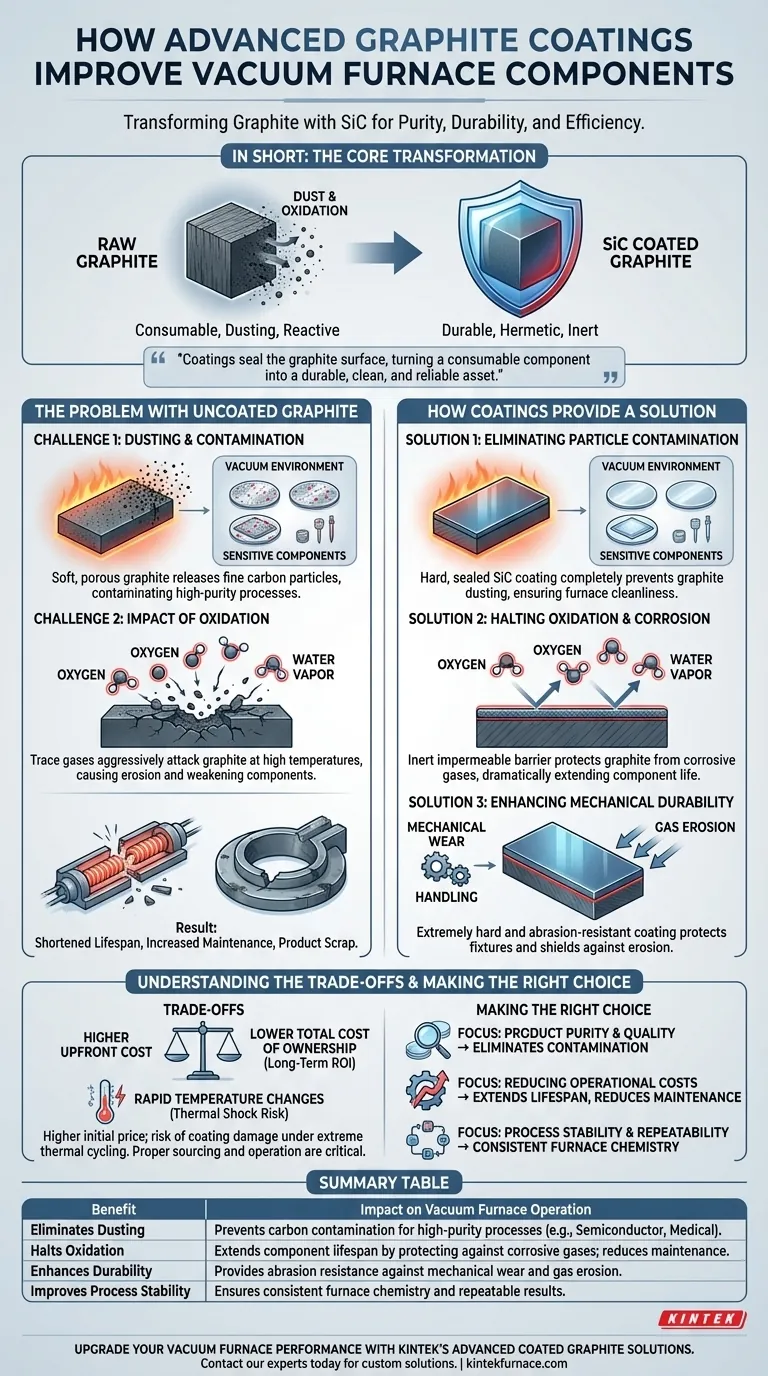

簡単に言うと、炭化ケイ素(SiC)のような先進的なコーティングは、気密で耐久性のあるシールドを形成することで、グラファイト真空炉部品を根本的に変革します。この保護層は、グラファイトが粒子を放出したり、酸化したり、処理材料と反応したりするのを防ぎ、部品の寿命を直接延ばし、プロセスの純度を向上させ、運用コストを削減します。

生のグラファイトの核心的な問題は、高温での性能ではなく、劣化して粉塵を放出し、真空環境を汚染する傾向があることです。コーティングはこの問題を解決し、グラファイト表面を密閉することで、消耗品であった部品を耐久性があり、クリーンで信頼性の高い資産に変えます。

無コーティンググラファイトの問題点

グラファイトは、その熱安定性と構造的完全性により、高温真空用途に優れた材料です。しかし、その固有の特性は、運用上の重大な課題を提示します。

粉塵発生と汚染の課題

無コーティングのグラファイトは比較的柔らかく多孔質です。加熱サイクル中や真空下では、微細な炭素粒子を放出することがあり、これは粉塵発生または剥離として知られる現象です。

この粒子汚染は、半導体、医療用インプラント、航空宇宙産業などの高純度プロセスにおいて、決定的な故障点となります。たった1つの浮遊粒子が、敏感な部品のバッチ全体を台無しにする可能性があります。

酸化の影響

高真空下であっても、微量の酸素と水蒸気は常に存在します。真空炉の極端な温度では、これらの残留ガスがグラファイト表面を積極的に攻撃します。

この酸化によりグラファイトが侵食され、発熱体、治具、断熱材などの部品が弱まります。その結果、部品の寿命が大幅に短縮され、メンテナンス頻度が増加します。

コーティングが包括的なソリューションを提供する仕組み

炭化ケイ素(SiC)コーティングは単に塗装されるのではなく、通常、化学気相成長(CVD)プロセスによって形成されます。これにより、グラファイトに化学的に結合した緻密で非多孔質の層が作成され、炉の環境から効果的に密閉されます。

粒子汚染の排除

SiCコーティングの硬く密閉された表面は、グラファイトの粉塵発生を完全に防ぎます。これは、極端な清浄度を必要とするアプリケーションにとって最も重要な利点です。

グラファイト粒子を所定の位置に固定することで、コーティングは炉内部と処理される製品が炭素汚染から解放されることを保証します。

酸化と腐食の停止

SiCコーティングは非常に不活性であり、グラファイトよりもはるかに酸化に強いです。これは不透過性のバリアとして機能し、腐食性ガスがグラファイト基板に到達して劣化させるのを防ぎます。

この保護により、要求の厳しい熱サイクル下でも、発熱体、ラック、治具の寿命が劇的に延びます。

機械的耐久性の向上

グラファイト部品は脆く、機械的摩耗や侵食を受けやすい場合があります。SiCコーティングは非常に硬く、耐摩耗性に優れています。

この追加された耐久性により、積載および取り出し中の治具の損傷を防ぎ、急冷またはバックフィル操作中の高速ガス流によって引き起こされる侵食からすべての部品を保護します。

トレードオフの理解

利点は大きいものの、コーティングされたグラファイト部品を採用するには、関連する考慮事項を明確に理解する必要があります。

初期費用 vs. 総所有コスト

コーティングされた部品は、無コーティングの部品よりも初期購入価格が高くなります。これは、初期の設備投資のみに焦点を当てる人々にとっては抑止力となる可能性があります。

しかし、真の価値は総所有コストを考慮したときに明らかになります。寿命の延長、炉のダウンタイムの削減、メンテナンス作業の削減、製品の不良品発生の防止は、多くの場合、長期的に見て大幅な投資収益率をもたらします。

熱衝撃による損傷の可能性

堅牢ではありますが、コーティングとグラファイト間の結合は、極端に急速な温度変化によってストレスを受ける可能性があります。製造不良のコーティングや非常に過酷な熱サイクルは、ひび割れや剥離につながる可能性があります。

コーティングの完全性を確保するためには、信頼できるメーカーから部品を調達し、指定された昇温速度内で炉を操作することが重要です。

目標に合った適切な選択をする

コーティングされたグラファイト部品を使用するかどうかの決定は、特定のプロセス要件とビジネス目標によって左右されるべきです。

- 製品の純度と品質が最優先の場合:コーティングされた部品は不可欠です。粒子の汚染を排除することは、医療、航空宇宙、エレクトロニクス製造にとって譲れない利点です。

- 運用コストの削減が最優先の場合:コーティングされた部品は戦略的な投資です。寿命の延長は、交換頻度の減少、メンテナンスの削減、炉の稼働時間の増加に直結します。

- プロセスの安定性と再現性が最優先の場合:コーティングの不活性性により、望ましくない副反応が防止され、炉の化学的性質がバッチごとに一貫して維持されます。

最終的に、先進的なコーティングを採用することで、グラファイトの限界を管理するだけでなく、クリーンで信頼性が高く、費用対効果の高い方法でその潜在能力を最大限に活用できるようになります。

要約表:

| 利点 | 真空炉操作への影響 |

|---|---|

| 粉塵発生の排除 | 炭素汚染を防ぎ、半導体や医療産業における高純度プロセスに不可欠です。 |

| 酸化の停止 | 腐食性ガスから保護することで部品寿命を延ばし、メンテナンス頻度を削減します。 |

| 耐久性の向上 | 耐摩耗性を提供し、積載/取り出し中やガス急冷中の機械的摩耗から保護します。 |

| プロセス安定性の向上 | 望ましくない反応を防ぐことで、一貫した炉の化学的性質と再現性のある結果を保証します。 |

KINTEKの先進的なコーティンググラファイトソリューションで、真空炉の性能を向上させましょう。

KINTEKは、優れた研究開発と社内製造を活用し、多様な研究室に先進的な高温炉部品を提供しています。当社の炭化ケイ素コーティンググラファイト製品(発熱体、治具、断熱材など)は、汚染を排除し、耐用年数を延ばし、総所有コストを削減するように設計されています。当社の強力な深層カスタマイズ能力により、お客様固有のプロセス要件に正確に対応できます。

優れた純度と耐久性を実現する準備はできていますか? 今すぐ当社の専門家にお問い合わせください。当社のコーティング部品がお客様の真空炉操作をどのように最適化できるかについてご相談ください。

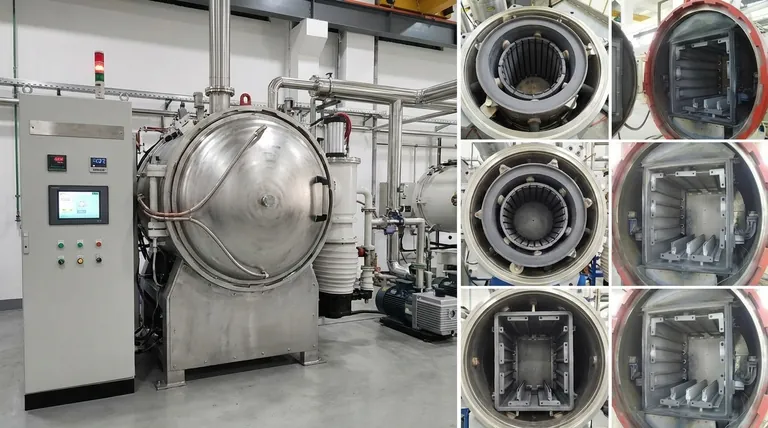

ビジュアルガイド