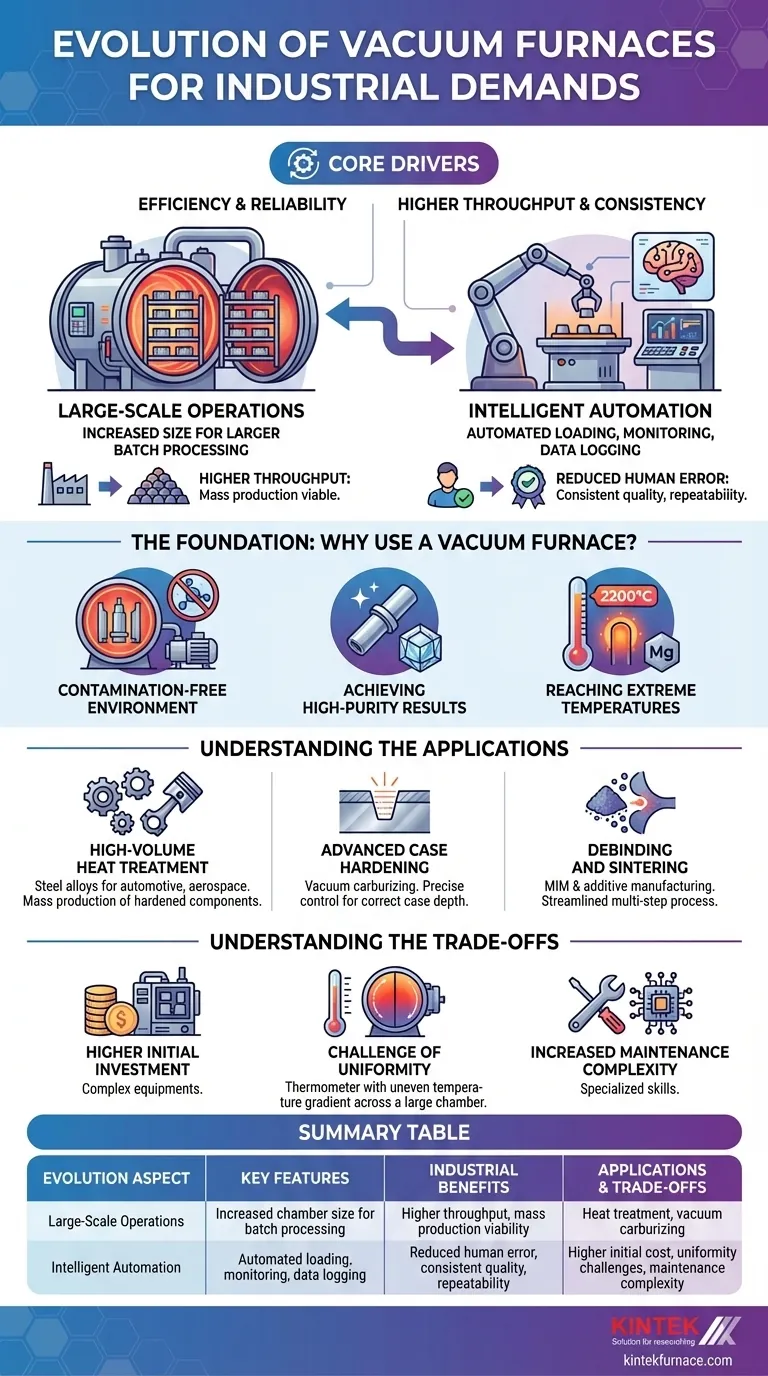

現代の産業要求に応えるため、真空炉は主に2つの重要な方向で進化しています。すなわち、より大きなバッチ処理のための物理的なサイズの増大と、高度な自動化の導入です。この二重の進化は、大量生産環境におけるスループットの向上、製品一貫性の強化、および運用エラーの削減の必要性への直接的な対応です。

真空炉の進化の核となる原動力は、効率性と信頼性に対する産業界の追求です。より大きく、より自動化されたシステムへの移行は、手作業による小バッチ処理では達成不可能なスケールと一貫性で、より高品質で汚染のないコンポーネントを製造することをメーカーに可能にします。

基礎:なぜ真空炉を使用するのか?

汚染のない環境

真空炉の基本的な目的は、空気を除去した後、密閉されたチャンバー内で材料を加熱することです。この真空環境は、酸化や、酸素や湿気などの大気ガスによる汚染を防ぎます。

高純度の結果の達成

反応性ガスを排除することで、材料は望ましくない表面層を形成することなく熱処理を行うことができます。これにより、クリーンで光沢のある高純度のコンポーネントが得られ、航空宇宙、医療、エレクトロニクスにおけるデリケートな用途に不可欠です。

極限温度の達成

多くの場合、モリブデンやタングステンで作られた発熱体により、これらの炉は2200°Cを超える非常に高い温度に達することができます。この能力は、先端材料の処理、結晶の成長、真空浸炭などの特殊な処理の実行に不可欠です。

現代の進化の二本柱

業界の効率性向上の推進力は、開発を補完し合う2つの側面、すなわちスケールとインテリジェンスに焦点を当てています。

大規模運用への推進

最も目に見える進化は、大型炉への移行です。熱処理されたコンポーネントの需要が増加するにつれて、メーカーは1回のサイクルでより多くの部品を処理できる炉を必要としています。

このサイズの増加は直接的にスループットの向上につながり、かつてはより小さく専門的な用途に限定されていたプロセスにおいても、大量生産が経済的に可能になります。

インテリジェントな自動化の台頭

スケールと並んで、自動化が2番目の重要な進展です。最新のシステムは、積み込みやプロセス監視からデータロギングやアンローディングに至るまですべてを自動化します。

これにより、手動オペレーターへの依存が減り、製品品質の不一致につながる可能性のある人的エラーのリスクが最小限に抑えられます。自動化されたプロセス制御により、すべてのバッチが全く同じパラメータで処理されることが保証され、安定性と再現性が確保されます。

応用の理解

これらの進化の傾向は、幅広い産業プロセスに直接的に対応しています。

大量熱処理

鋼合金の場合、大規模な自動炉は、自動車および航空宇宙産業向けに硬化および焼き戻しされたコンポーネントの大量生産を可能にし、すべての部品が厳格な品質基準を満たすことを保証します。

高度な表面硬化

コンポーネントの表面を硬化させる真空浸炭などのプロセスは、自動化から多大な恩恵を受けます。温度とガス流量の正確な制御は、適切なケース深さを達成するために極めて重要であり、自動化はバッチごとにこの一貫性を提供します。

脱脂と焼結

金属粉末射出成形(MIM)およびアディティブマニュファクチャリングにおいて、炉は脱脂(ポリマーバインダーの除去)と焼結(金属粒子の融合)に使用されます。大規模な自動システムは、大量生産のためのこの多段階プロセスを合理化します。

トレードオフの理解

この進化は有益である一方で、複雑さを伴わないわけではありません。

高い初期投資

より大きく、より自動化された炉は、多額の設備投資を表します。機器、施設改修、および高度な制御システムのコストは、より小さく手動の炉よりも大幅に高くなります。

均一性の課題

非常に大きなチャンバー全体で均一な温度と真空レベルを確保することは、重大な技術的課題です。非均一性は、単一バッチ内での材料特性の不一致につながる可能性があり、スケールの利点の一部を相殺する可能性があります。

メンテナンスの複雑さの増大

高度な自動化システム、先進的なセンサー、および大規模なコンポーネントは、専門的なメンテナンスとトラブルシューティングスキルを必要とします。ダウンタイムは、単純なシステムと比較して、より高価で解決が複雑になる可能性があります。

目標に応じた適切な選択

真空炉を評価する際、あなたの特定の目標があなたの方向性を決定する必要があります。

- 主な焦点が大量生産とスループットである場合: 産業レベルの効率を達成するためには、大規模で高度に自動化された炉が必要な道です。

- 主な焦点が絶対的な精度と再現性である場合: 変数を排除し品質を確保するための鍵となるため、高度な自動化とプロセス制御を備えたシステムを優先してください。

- 主な焦点がR&Dまたは小規模で専門的なバッチである場合: 大規模自動システムのオーバーヘッドが正当化されない場合、より小さく柔軟な炉の方が費用対効果が高く実用的かもしれません。

結局のところ、真空炉の進化は、比類のない信頼性をもって先端材料処理を産業規模で可能にすることにかかっています。

要約表:

| 進化の側面 | 主な特徴 | 産業上の利点 |

|---|---|---|

| 大規模運用 | バッチ処理のためのチャンバーサイズの増加 | より高いスループット、大量生産の実現可能性 |

| インテリジェントな自動化 | 自動積み込み、監視、データロギング | 人的エラーの削減、一貫した品質、再現性 |

| 応用 | 熱処理、真空浸炭、脱脂、焼結 | 航空宇宙、医療、エレクトロニクス産業向けに強化 |

| トレードオフ | 高い初期費用、均一性の課題、メンテナンスの複雑さ | 慎重な投資と専門的な維持管理が必要 |

KINTEKの先進的な真空炉で産業効率を解き放つ

優れた研究開発と社内製造を活用し、KINTEKは多様な研究室に最先端の高温炉ソリューションを提供します。当社の製品ライン(マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む)は、お客様固有の実験および生産ニーズに正確に対応するための強力な深いカスタマイズ機能によって補完されています。大量生産のためにスケールアップする場合でも、精度を優先する場合でも、当社の炉は汚染のない結果、極端な温度制御、および信頼性の高い自動化を提供します。

スループットと一貫性を向上させる準備はできましたか? 今すぐお問い合わせください。KINTEKがお客様の産業要求に合わせたソリューションをどのように提供できるかご相談ください!

ビジュアルガイド