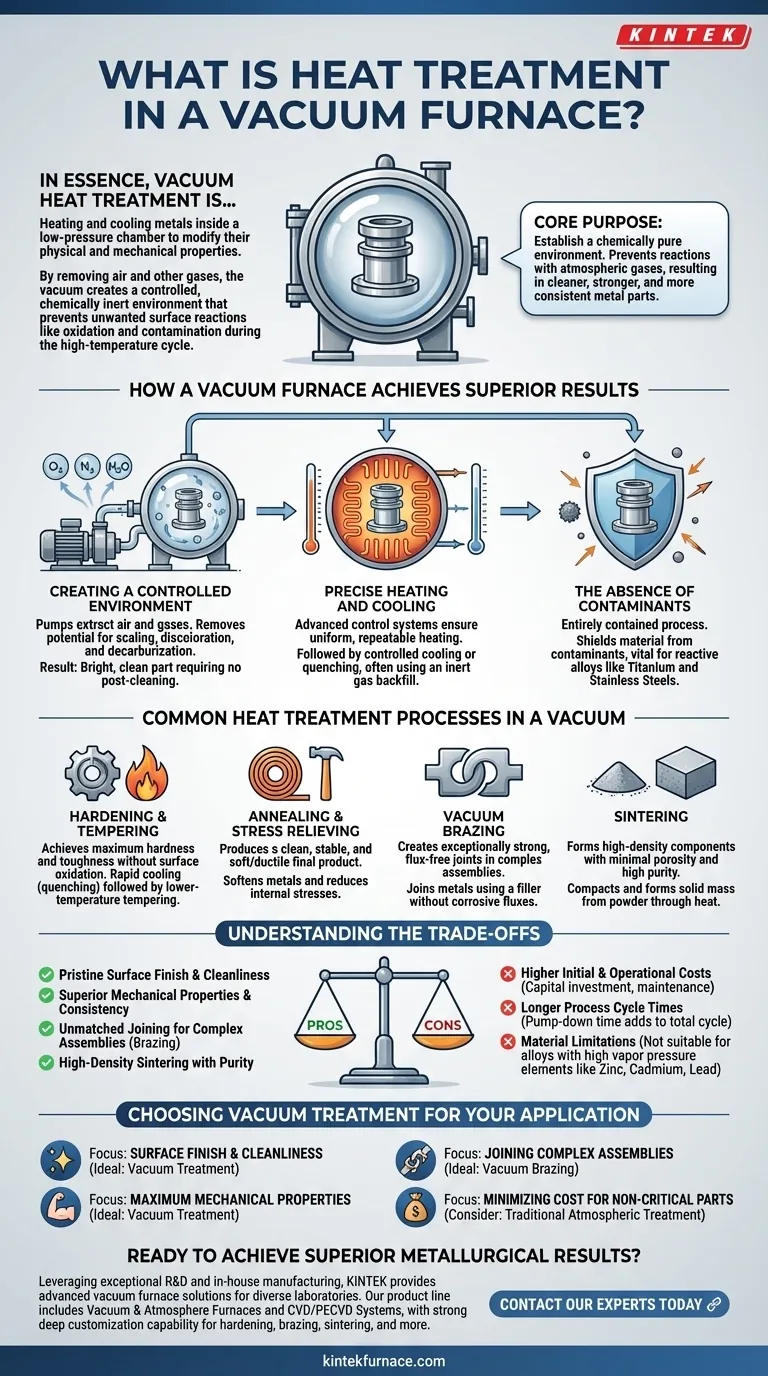

本質的に、真空熱処理とは、低圧チャンバー内で金属を加熱・冷却し、その物理的および機械的特性を改変するプロセスです。空気やその他のガスを除去することで、真空は制御された化学的に不活性な環境を作り出し、高温サイクル中の酸化や汚染といった望ましくない表面反応を防ぎます。

真空を使用する主な目的は、単に空の空間を作るのではなく、化学的に純粋な環境を確立することです。これにより、大気中のガスとの反応が防止され、従来の炉法と比較して、よりクリーンで、より強く、より均一な金属部品が得られます。

真空炉がいかにして優れた結果を達成するか

真空炉は制御の原理に基づいて動作します。大気という予測不可能な変数を排除することで、冶金プロセスにおいて比類のない精度を可能にします。

制御された環境の作成

このプロセスは、強力なポンプを使用して密閉されたチャンバーから空気を排出することから始まります。酸素、窒素、水蒸気の除去は極めて重要です。これらのガスは高温の金属表面と反応し、スケール、変色、脱炭を引き起こす可能性があるためです。

その結果、多くの場合、その後の洗浄や表面仕上げが不要な、明るくきれいな部品が得られます。

精密な加熱と冷却

真空が確立されると、内部の発熱体が材料の温度を上昇させます。高度な制御システムにより、この加熱は部品全体で極めて均一であり、サイクルごとに高い再現性があることが保証されます。

この精度は、特定の目標とする冶金構造と特性を一貫して達成するための鍵となります。加熱サイクルの後、制御された冷却または焼入れを行うことができ、多くの場合、不活性ガスを再充填して熱を迅速に除去します。

汚染物質の不在

プロセスが完全に密閉されているため、材料は一般的な炉雰囲気中に存在するあらゆる汚染物質から保護されます。これは、チタン、超合金、特定のステンレス鋼のような反応性および高性能合金にとって不可欠です。

真空中で行われる一般的な熱処理プロセス

真空炉の汎用性により、幅広い熱処理プロセスを、多くの場合、大気中の炉よりも優れた結果で実行できます。

焼入れと焼き戻し

焼入れは、鋼を臨界温度まで加熱し、急速に冷却(焼入れ)して非常に硬く脆い構造を作り出すプロセスです。焼き戻しは、この脆性を低減し、靭性を付与するためのその後の低温処理です。真空処理は、これらの特性が有害な表面酸化なしに開発されることを保証します。

焼きなましと応力除去

焼きなましは、金属を軟化させ、延性を高め、結晶粒構造を微細化するために使用されるプロセスです。応力除去は、溶接や機械加工などの製造作業によって生じた内部応力を低減する、同様の低温プロセスです。真空は、これらのプロセスがクリーンで安定した最終製品をもたらすことを保証します。

真空ろう付け

真空ろう付けは、金属を接合するための優れた方法です。ろう材を使用して、部品間に強力な冶金結合を作成します。これを真空中で行うことで、腐食性の化学フラックスが不要になり、特に複雑なまたは高価値の組み立てにおいて、非常にクリーンで強力な接合部が生成されます。

焼結

焼結は、粉末から材料の固体塊を、液化するまで溶融させることなく熱によって圧縮および形成するプロセスです。真空焼結は、最小限の気孔率と優れた材料純度を持つ高密度部品を製造するために使用されます。

トレードオフの理解

強力である一方で、真空熱処理は万能の解決策ではありません。その限界を理解することは、情報に基づいた意思決定を行う上で不可欠です。

初期費用と運用コストの高さ

真空炉は、従来の雰囲気炉と比較して、かなりの設備投資を必要とします。真空ポンプや高度な制御システムを含むその複雑さも、より高いメンテナンス費用と運用コストにつながります。

プロセスサイクル時間の延長

チャンバーを目標の真空レベルまで排気するのに必要な時間が、全体のサイクル時間に追加されます。大量生産で利益率の低い部品の場合、これはより高速な雰囲気プロセスと比較して、経済的に大きな不利となる可能性があります。

材料とプロセスの制限

特定の材料は真空処理に適していません。例えば、高い蒸気圧を持つ元素(亜鉛、カドミウム、鉛など)を含む合金は、ガスを放出し、炉や処理中の部品を汚染する可能性があります。

アプリケーションに応じた真空処理の選択

真空炉を使用するかどうかの決定は、コンポーネントの最終要件によって決まるべきです。

- 表面仕上げと清浄度を最優先する場合:真空処理は、酸化を防ぎ、多くの場合、後処理の洗浄を不要にするため、理想的です。

- 最大の機械的特性を達成することを最優先する場合:真空炉の精密な制御と純粋な環境は、非常に一貫性のある優れた冶金結果をもたらします。

- 複雑なアセンブリの接合を最優先する場合:真空ろう付けは、複雑な部品に強力でフラックスフリーの接合部を作成するための比類のないソリューションを提供します。

- 重要でない部品のコスト削減を最優先する場合:きれいな表面が必要ない場合は、従来の雰囲気熱処理の方が経済的な選択肢となる可能性があります。

その原理を理解することで、真空熱処理を活用して、従来の雰囲気では単に達成できないレベルの品質と性能を実現できます。

要約表:

| プロセス | 真空における主な利点 |

|---|---|

| 焼入れ&焼き戻し | 表面酸化なしに最大の硬度と靭性を達成します。 |

| 焼きなまし&応力除去 | クリーンで安定した、軟らかく延性のある最終製品を生成します。 |

| 真空ろう付け | 複雑なアセンブリに非常に強力でフラックスフリーの接合部を作成します。 |

| 焼結 | 最小限の気孔率と高い純度を持つ高密度部品を形成します。 |

優れた冶金結果と完璧な表面仕上げを実現する準備はできていますか?

KINTEKは、卓越した研究開発と社内製造を活用し、多様な研究室に高度な真空炉ソリューションを提供しています。真空&雰囲気炉やCVD/PECVDシステムを含む当社の製品ラインは、焼入れ、ろう付け、焼結など、お客様独自の実験要件を正確に満たすための強力な深いカスタマイズ能力によって補完されています。

今すぐ当社の専門家にお問い合わせください。KINTEKの真空炉がお客様のプロセスをどのように強化し、高性能合金や重要部品に比類のない品質を提供できるかについてご相談ください。

ビジュアルガイド