真空熱処理とは、本質的に、空気のない密閉チャンバー内で材料を加熱および冷却することにより、その冶金特性を改変するための高度に制御されたプロセスです。この方法では、部品を炉に入れ、空気を排気して真空を作り出し、材料を正確な温度まで加熱し、その後制御された方法で冷却します。酸素などの反応性ガスを除去することで、プロセスの表面汚染を防ぎ、材料が望ましい特性を例外的な一貫性をもって達成することを保証します。

熱処理における根本的な課題は、高温により材料、特に金属が空気中のガスと反応し、酸化や不均一性を引き起こすことです。真空熱処理は、無菌の低圧環境を作り出すことでこれを解決し、材料の最終的な表面仕上げと内部構造に対して比類のない制御を提供します。

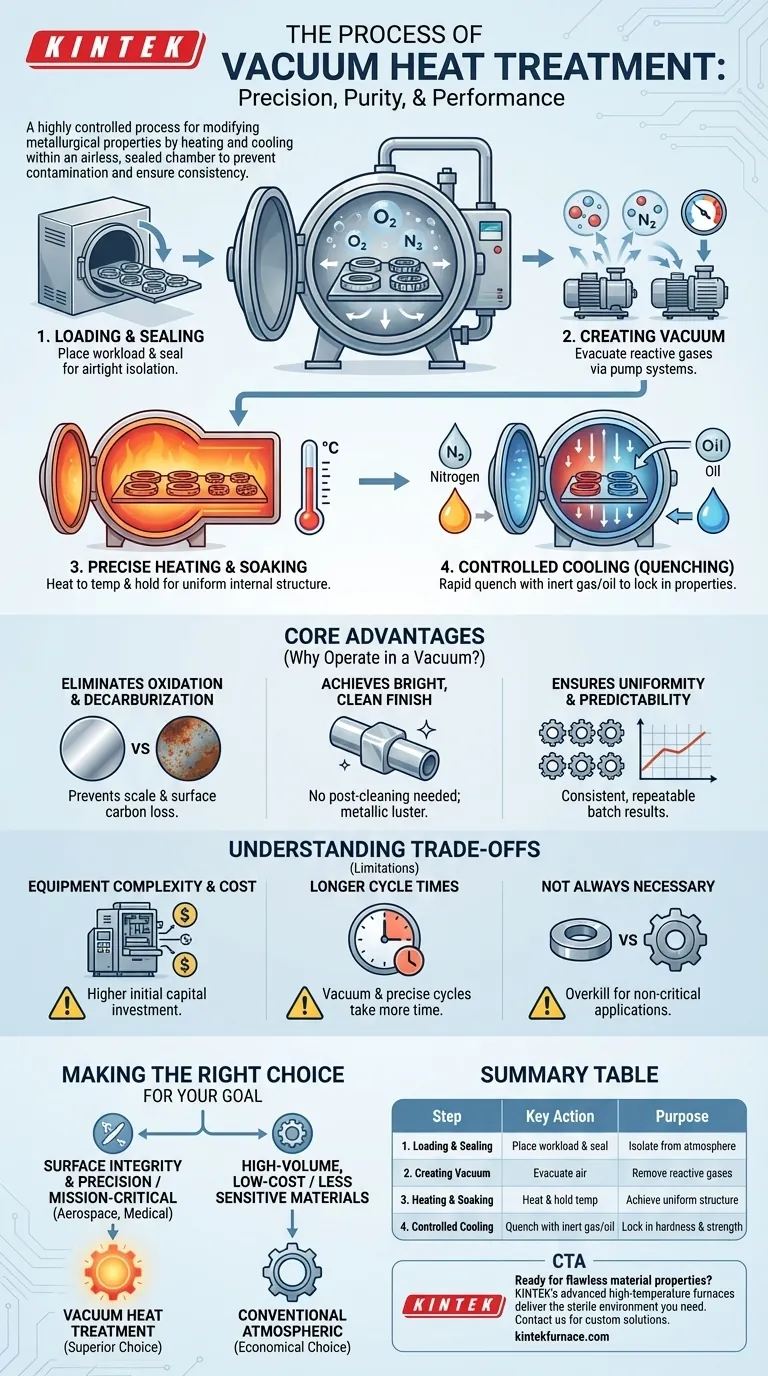

真空熱処理サイクルの分解

真空熱処理プロセスは、細心の注意を払って順序付けられた操作です。表面硬度から内部強度に至るまで、最終的な望ましい結果を達成するためには、各ステップが極めて重要です。

ステップ 1: 投入と密閉

プロセスは、材料、または「ワークロード」を炉チャンバーに投入することから始まります。投入後、チャンバーは密閉され、気密環境を作り出し、ワークロードを外部の大気から隔離します。

ステップ 2: 真空の生成

複数のポンプ(例:バックアップポンプ、ブースターポンプ、拡散ポンプ)で構成される高度な真空システムが作動し、チャンバーから空気を除去します。この排気により、酸素、窒素、その他の反応性ガスが除去され、加熱段階での酸化や脱炭を防ぎます。

ステップ 3: 精密な加熱と保持(ソーキング)

真空が確立されると、炉の加熱要素が材料の温度を特定の点まで上昇させます。真空により、熱い部分や冷たい部分を作り出す空気の流れがないため、均一な加熱が保証されます。その後、材料は「保持(ソーキング)」され、この温度に維持されることで、部品全体が均一な内部構造を達成することが保証されます。

ステップ 4: 制御された冷却(焼入れ)

これは、望ましい特性を固定するための最も重要な段階です。材料は高度に制御された方法で急速に冷却されます。一般的な方法には、窒素やアルゴンなどの不活性ガスを導入して部品を冷却する真空ガス焼入れや、異なる冷却特性を得るための真空油焼入れがあります。焼入れの速度と媒体が最終的な硬度と強度を決定します。

なぜ真空下で操作するのか?主な利点

熱処理を真空下で行うという選択は、品質と精度への要求によって推進される意図的な決定です。その利点は、反応性雰囲気の不在に直接結びついています。

酸化と脱炭の排除

これが主な利点です。酸素を除去することで、スケール(酸化皮膜)の生成を防ぎ、クリーンで傷のない表面を残します。また、鋼の表面から炭素が失われる**脱炭**を防ぎ、材料の意図された硬度と耐摩耗性を維持します。

明るくクリーンな仕上がりの実現

部品は真空炉から出てくると、明るい金属光沢を帯びています。これにより、サンドブラストや化学的酸洗いなどの二次的な洗浄作業が不要になることが多く、製造チェーン全体の時間とコストを節約できます。

均一性と予測可能性の確保

真空環境は、極めて正確な温度制御と均一な熱伝達を可能にします。これにより、バッチ間で一貫性が高く再現性のある結果が得られ、ばらつきが許容されない高性能コンポーネントにとって極めて重要です。

トレードオフの理解

真空熱処理は強力ですが、万能の解決策ではありません。その限界を理解することが、情報に基づいた決定を下すための鍵となります。

装置の複雑さとコスト

真空炉とその関連するポンプシステムは、従来の雰囲気炉よりも著しく複雑であり、高い設備投資コストがかかります。この初期投資は、一部の作業にとって障壁となる可能性があります。

より長いサイクル時間

深い真空を達成し、正確に制御された加熱および冷却サイクルを実行するプロセスは、従来の熱処理方法よりも時間がかかる場合があります。これは、大量生産における全体的なスループットに影響を与える可能性があります。

必ずしも必要ではない

低合金材料や、表面仕上げと絶対的な精度が主な推進力ではない用途の多くでは、よりシンプルで費用対効果の高い雰囲気処理で十分な場合が多いです。真空処理の追加費用は、その利点が必要とされる場合にのみ正当化されます。

目標に合わせた適切な選択

熱処理方法の選択は、最終コンポーネントの要件に完全に依存します。

- 表面の完全性と精度が主な焦点である場合: 真空熱処理は、酸化を排除し、比類のないプロセス制御を可能にするため、優れた選択肢です。

- 航空宇宙または医療用途のミッションクリティカルなコンポーネントの処理が主な焦点である場合: 真空熱処理の信頼性と完璧な仕上げは譲れず、多くの場合、仕様要件となります。

- 感度の低い材料の大量・低コスト処理が主な焦点である場合: 従来の雰囲気熱処理の方が経済的で迅速な解決策となる可能性があります。

結局のところ、真空熱処理への投資は、材料の品質、一貫性、そして完璧な最終製品を優先するための戦略的な決定です。

要約表:

| ステップ | 主なアクション | 目的 |

|---|---|---|

| 1. 投入と密閉 | ワークロードをチャンバーに入れ、密閉する | 大気から隔離する |

| 2. 真空の生成 | ポンプシステムを使用して空気を排気する | 反応性ガス(O2、N2)を除去する |

| 3. 加熱と保持 | 正確な温度まで加熱し、保持する | 均一な内部構造を達成する |

| 4. 制御された冷却 | 不活性ガスまたは油で焼入れする | 硬度と強度を固定する |

精密な真空熱処理で完璧な材料特性を実現する準備はできましたか?

KINTEKの高度な高温炉ソリューション(真空・雰囲気炉を含む)は、ミッションクリティカルなコンポーネントが要求する無菌で制御された環境を提供するように設計されています。卓越した研究開発と社内製造を活用することで、お客様固有の実験的および生産的要件を満たすために必要な深いカスタマイズ能力を提供します。

今すぐ [#ContactForm] からお問い合わせいただき、当社の専門知識がお客様のラボの効率と製品品質をどのように向上させることができるかをご相談ください。

ビジュアルガイド