複合材料開発において、ボックス型電気炉は主に2つの重要な熱処理プロセスに利用されます。炭素繊維の構造を安定させるための予備酸化、およびSiC/SiCなどのセラミックマトリックス複合材の焼結による高密度化と優れた性能達成に不可欠です。

先進的な複合材料の作製は、原子レベルでの転移を制御するゲームです。ボックス型電気炉の核となる価値は、これらの材料の転移を成功裏に導くために必要な、正確で均一、かつ制御可能な熱環境を提供する能力にあります。

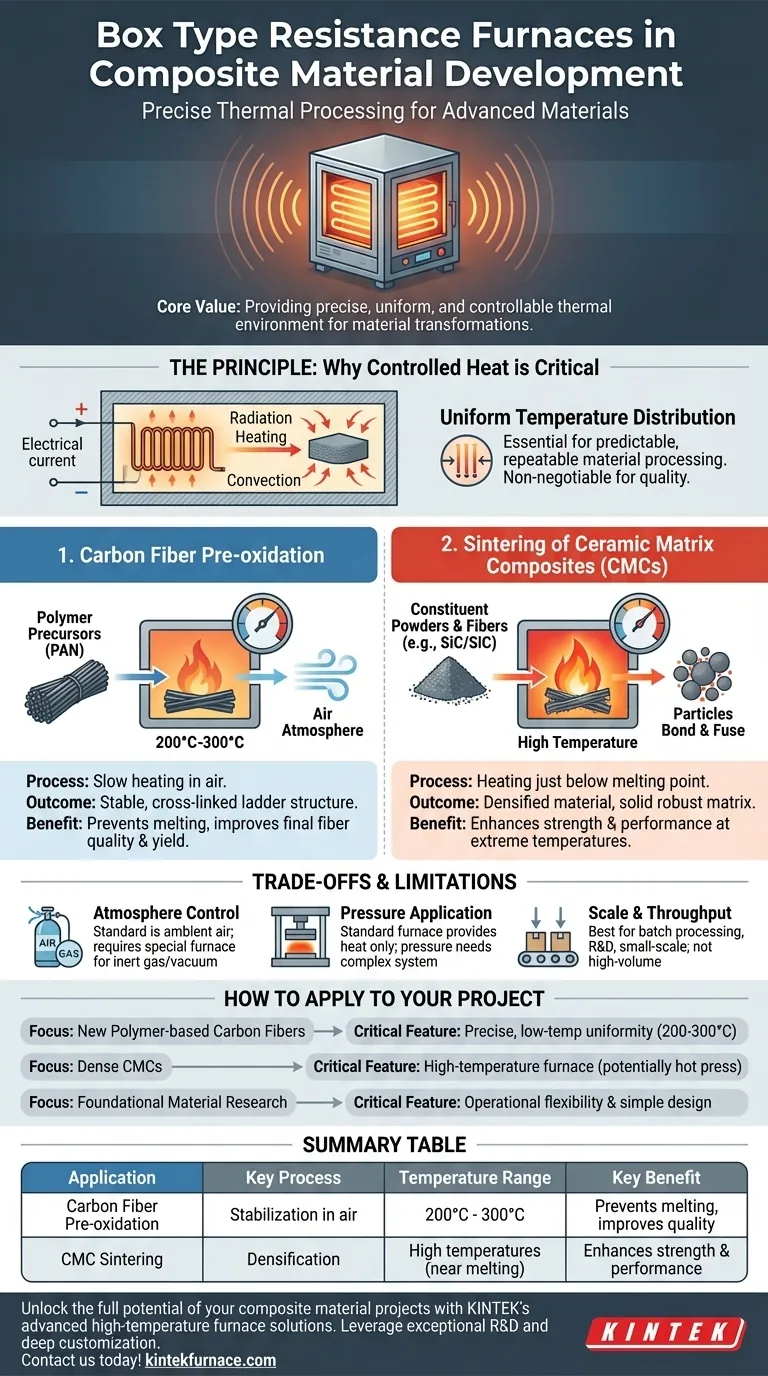

原理:なぜ制御された熱が重要なのか

ボックス型電気炉は材料科学の基礎的なツールですが、その中核的なメカニズムを理解することで、なぜ複合材に対してそれほど効果的なのかが明らかになります。

抵抗加熱の仕組み

これらの炉は、特殊なワイヤーで作られた高抵抗のヒーターエレメントに電流を流すことによって熱を発生させます。この熱は、主に熱放射と対流によってチャンバー内の材料に伝達されます。

その設計は単純ですが強力です。高度に断熱されたチャンバー内で非常に均一な温度分布を可能にし、これは予測可能で再現性のある材料加工にとって最も重要な要素となります。

均一性が譲れない理由

複合材料開発において、わずかな温度変動でさえ、構造欠陥、特性の不均一性、そして最終的な部品の故障につながる可能性があります。ボックス炉の信頼できる均一性により、材料のすべての部分が同じ熱サイクルを経験することが保証され、均質で高品質な最終製品が得られます。

複合材開発における主要な応用

汎用性はありますが、複合材におけるこの炉の役割は、材料の最終特性を決定づける2つの主要かつ影響力の大きいプロセスに集中しています。

1. 炭素繊維の予備酸化

炭素繊維を超高温で炭化する前に、そのポリマー前駆体(通常はポリアクリロニトリル、PAN)を安定させる必要があります。

ボックス炉は、この予備酸化ステップに理想的な環境を提供します。これは、繊維を空気中で正確に制御された温度(通常は200°Cから300°Cの間)で徐々に加熱するプロセスです。このプロセスにより、その後の高温炭化中に溶融したり変形したりしない安定した架橋したラダー構造が形成され、最終的な繊維の品質と収率が劇的に向上します。

2. セラミックマトリックス複合材(CMC)の焼結

炭化ケイ素-炭化ケイ素(SiC/SiC)などのセラミックマトリックス複合材は、極度の高温下での優れた性能で高く評価されています。その製造は焼結と呼ばれるプロセスに依存しています。

焼結中、炉は複合材の構成粉末と繊維を、融点直下の高温に加熱します。これにより粒子が結合し融合し、材料が緻密化し、補強繊維の周りに固く強固なマトリックスが形成されます。一部の先進的なCMCでは、このプロセスは特殊な熱間プレス炉で圧力と組み合わされますが、これも同じ抵抗加熱の原理を使用します。

トレードオフと限界の理解

強力ではありますが、標準的なボックス型電気炉は万能の解決策ではありません。その限界を理解することが、効果的に使用するための鍵となります。

雰囲気制御

基本的なボックス炉は外気中で動作します。これは酸化プロセスには最適ですが、高温で酸素によって損傷を受ける材料には適していません。そのような用途には、不活性ガス(例:アルゴン)または真空機能を備えた炉が必要です。

圧力の印加

炉自体は熱を提供するだけです。熱間プレス焼結のように、熱と圧力を同時に必要とするプロセスには、より複雑で統合されたシステムが必要です。標準的なボックス炉では、特定の複合材の緻密化を助けるために必要な機械的圧力を印加することはできません。

スケールとスループット

R&Dラボにあるほとんどのボックス炉は、連続生産ではなく、バッチ処理向けに設計されています。より大型の産業用バージョンは存在しますが、基本的な設計は大量生産よりもサンプル準備、プロセス開発、小規模生産に適しています。

プロジェクトへの適用方法

熱処理装置の選択は、特定の材料と目的の結果に直接基づいて決定されるべきです。

- 新しいポリマー系炭素繊維の開発が主な焦点の場合: 炉の正確な低温(200-300°C)の均一性が、予備酸化を成功させるための最も重要な特徴となります。

- 緻密なセラミックマトリックス複合材(CMC)の作製が主な焦点の場合: 必要な焼結温度と緻密化温度を達成するには、高温の炉、場合によっては特殊な熱間プレスモデルが必要になります。

- 基礎的な材料特性の研究が主な焦点の場合: 標準的なボックス炉の操作の柔軟性とシンプルな設計は、幅広い探索的な熱処理実験のための理想的で費用対効果の高いツールとなります。

結局のところ、ボックス型電気炉は、熱を正確に適用することによって材料の特性を操作するための不可欠な機器です。

要約表:

| 応用 | 主要プロセス | 温度範囲 | 主な利点 |

|---|---|---|---|

| 炭素繊維の予備酸化 | 空気中での安定化 | 200°C - 300°C | 溶融を防ぎ、繊維の品質を向上させる |

| セラミックマトリックス複合材の焼結 | 緻密化 | 高温(例:融点付近) | 強度と性能を向上させる |

KINTEKの先進的な高温炉ソリューションで、複合材料プロジェクトの可能性を最大限に引き出しましょう。 優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなどの精密で均一な加熱システムを多様な研究所に提供しています。強力なカスタマイズ能力により、炭素繊維の予備酸化、セラミック焼結など、お客様固有の実験ニーズに対応することが保証されます。今すぐお問い合わせいただき、当社のオーダーメイドのソリューションがお客様の材料開発の効率と成果をどのように向上させられるかご相談ください!

ビジュアルガイド

関連製品

- 1400℃高温石英アルミナ管状実験室炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉