電子部品製造において、箱型抵抗炉は、さまざまな重要な熱処理工程に不可欠なツールです。これらは、酸化やアニーリングといった基本的な半導体工程、多層セラミックコンデンサ(MLCC)のような先進的な電子セラミックスの焼結、およびチップパッケージングのような最終組立工程に使用されます。

現代の電子機器の信頼性は、精密な熱処理にかかっています。箱型抵抗炉は、シリコンウェーハ上の絶縁層から先進セラミックスの緻密な構造まで、特定の材料特性を作成するために必要な、制御された均一な高温環境を提供します。

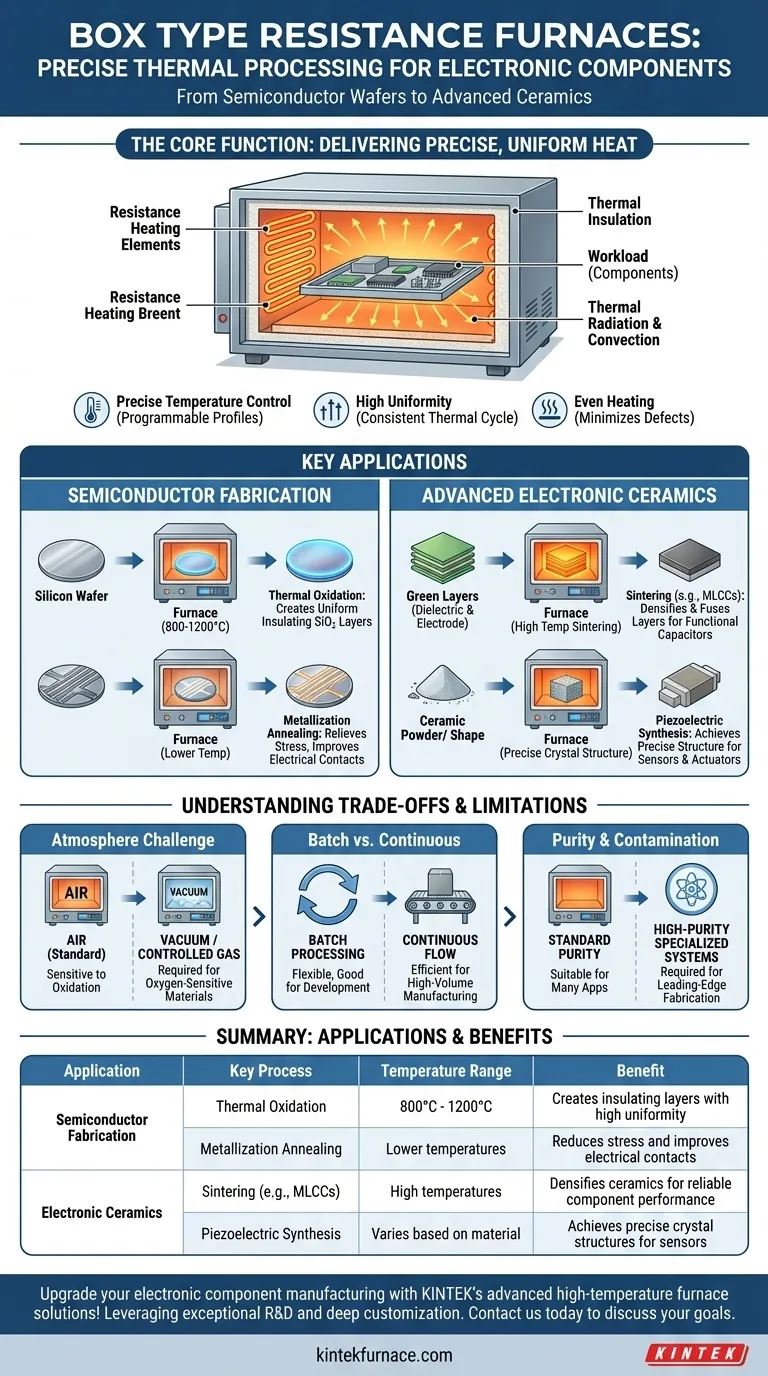

中核機能:正確で均一な熱供給

箱型抵抗炉は、基本的に断熱されたチャンバーであり、抵抗発熱体を使用して高温を生成します。電子機器製造におけるその価値は、この熱を優れた制御性で供給する能力にあります。

抵抗炉の仕組み

原理は簡単です。電気が抵抗線または抵抗発熱体を流れることで熱を発生させます。この熱は、熱放射と対流を介して炉チャンバー内のコンポーネントに伝達され、作業物全体が均一に加熱されるようにします。

温度均一性が不可欠な理由

電子部品、特に大きなシリコンウェーハやコンデンサのトレイ全体にわたって、わずかな温度変化でも重大な欠陥につながる可能性があります。高い温度均一性は、すべての部品のすべての部分が全く同じ熱サイクルを受けることを保証し、一貫性のある信頼性の高い材料特性をもたらします。

プログラム可能な制御の重要性

アニーリングや焼結のような製造プロセスには、特定の温度プロファイル、つまり精密な加熱速度、目標温度での保持(ソーキング)、および制御された冷却が必要です。これらの炉の柔軟でプログラム可能な性質により、エンジニアはこれらの複雑な熱処理レシピを完璧に実行できます。

半導体製造における主な用途

半導体製造のフロントエンド工程では、これらの炉は集積回路の基礎構造を構築するために使用されます。

絶縁層の作成:熱酸化

高品質で電気的に絶縁性の高い二酸化ケイ素(SiO₂)層を作成するために、シリコンウェーハは炉内で800℃から1200℃の温度に加熱されます。熱酸化として知られるこのプロセスは、トランジスタ機能にとって不可欠な均一な酸化層を成長させます。

金属層の最適化:メタライゼーションアニーリング

薄い金属膜(アルミニウムなど)がウェーハ上に堆積された後、内部応力が存在する場合があります。メタライゼーションアニーリングは、この応力を緩和し、膜の構造的完全性を改善し、金属層とシリコン層間の電気的接触抵抗を低減する低温熱処理です。

先進電子セラミックスの製造

多くの重要な受動部品は、目的の電子的および物理的特性を達成するために高温処理を必要とするセラミック材料から作られています。

多層セラミックコンデンサ(MLCC)の製造

MLCCは、セラミック誘電体と金属電極の層を積み重ねて作られます。この「グリーン」構造は、焼結と呼ばれるプロセスで炉内で加熱され、セラミックを緻密化し、層を融着させてモノリシックな機能性コンデンサを作成します。

圧電部品の製造

チタン酸ジルコン酸鉛(PZT)のような材料は、応力が加わると電圧を発生させる圧電特性を示します。これらの特殊なセラミックスの合成と焼結は、センサーやアクチュエータでの機能に必要な精密な結晶構造を達成するために箱型炉で行われます。

トレードオフと限界の理解

汎用性がある一方で、標準的な箱型抵抗炉はすべての熱処理プロセスに対する解決策ではありません。その限界を理解することが、適切な用途にとって重要です。

雰囲気の課題:空気 vs 制御雰囲気

標準的な箱型炉は、通常の空気雰囲気で動作します。酸素に敏感なプロセス、例えば容易に酸化する材料の処理には、これは重大な限界です。このような場合、真空炉または制御雰囲気炉(窒素やアルゴンなどの不活性ガスを使用)が必要です。

バッチ処理 vs 連続フロー

箱型炉は、その性質上、バッチ処理向けに設計されています。コンポーネントのバッチを投入し、熱サイクルを実行した後、取り出します。これは開発、試験、または中程度の生産量には理想的ですが、連続炉やインライン炉に頼ることが多い大量生産には効率的ではありません。

純度と汚染のリスク

多くの用途に優れていますが、最高級の半導体製造では、微量の汚染さえも防ぐために、特殊な構造材料とハンドリングシステムを備えた炉が必要になる場合があります。汎用箱型炉は、最先端のクリーンルームの厳格な純度要件を満たせない可能性があります。

目標に合った正しい選択をする

適切な熱処理装置の選択は、材料、プロセス、および生産目標に完全に依存します。

- 酸化やアニーリングのような基本的な半導体処理に重点を置く場合:優れた温度均一性と正確でプログラム可能な制御を備えた炉は不可欠です。

- MLCCのような電子セラミックスの製造に重点を置く場合:特定のセラミック材料に必要な高い焼結温度に到達できると同時に、均一性を維持できる炉が必要です。

- 高純度または酸素に敏感なプロセスに重点を置く場合:標準的な箱型炉を超えて、特殊な真空または制御雰囲気システムを検討する必要があります。

最終的に、適切な炉を選択して熱処理を習得することは、信頼性の高い高性能電子部品を製造するための基礎となるステップです。

要約表:

| 用途 | 主要プロセス | 温度範囲 | 利点 |

|---|---|---|---|

| 半導体製造 | 熱酸化 | 800°C - 1200°C | 高い均一性を持つ絶縁層を形成 |

| 半導体製造 | メタライゼーションアニーリング | 低温 | 応力を低減し、電気的接触を改善 |

| 電子セラミックス | 焼結(例:MLCC) | 高温 | セラミックスを緻密化し、信頼性の高い部品性能を実現 |

| 電子セラミックス | 圧電合成 | 材料により異なる | センサー用精密結晶構造を実現 |

KINTEKの先進的な高温炉ソリューションで、電子部品製造をアップグレードしましょう!卓越した研究開発と自社製造を活かし、当社はマッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの信頼性の高い装置を様々な研究機関に提供しています。当社の強力なディープカスタマイズ能力は、お客様固有の実験ニーズとの精密な適合を保証し、効率と製品の信頼性を向上させます。今すぐお問い合わせください。お客様の熱処理目標をどのようにサポートできるかご相談ください!

ビジュアルガイド