あなたは数週間、あるいは数ヶ月かけてプロセスを完璧にしてきました。材料は新品同様で、手順は綿密に文書化され、チームは完璧に実行しています。それなのに、高温炉から出てくる部品はギャンブルのようです。完璧に仕様を満たすものもあれば、歪んでいたり、脆かったり、品質管理で不合格になったりするものもあります。炉のコントローラーは自信を持って設定温度1000℃を表示していますが、一貫性のない結果は別の物語を語っています。あなたは再試行のフラストレーションのループにはまり、貴重な材料と時間を無駄にし、明確な原因が見えないままです。

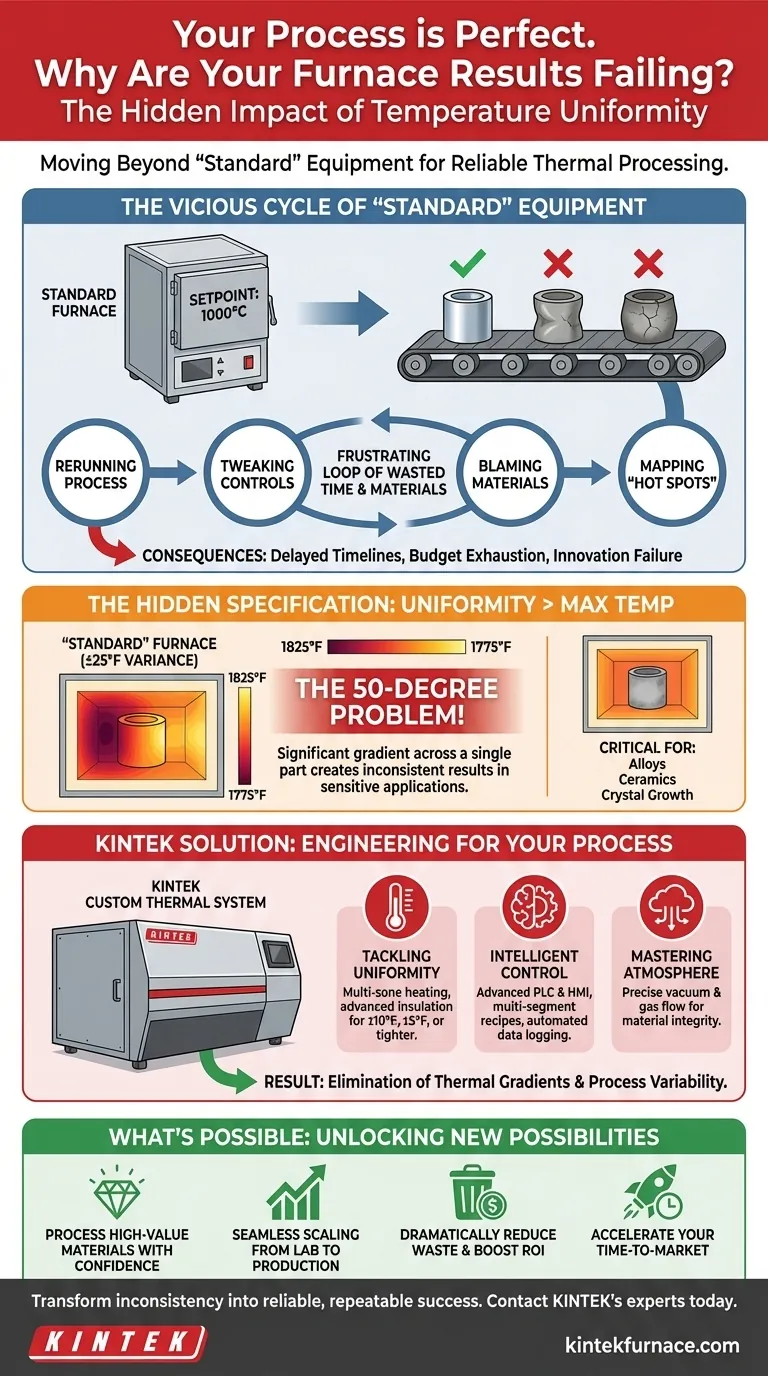

「標準」機器の悪循環

このシナリオが身近に感じるなら、あなたは一人ではありません。多くの研究所や製造施設では、主に2つの仕様に基づいて「標準」のボックス型またはチューブ型炉に投資しています。最大温度とチャンバーサイズです。これは論理的に思えます。1000℃で処理する必要があるなら、1200℃定格の炉なら十分すぎるはずですよね?

この仮定は、コストのかかるトラブルシューティングのサイクルにつながります。

- プロセスの再実行:次のバッチが魔法のようにうまくいくだろうと期待する。

- 制御の微調整:基本的なコントローラーのランプレートや保持時間を調整し、原因ではなく症状に対処する。

- 材料のせいにする:すべての入荷検査に合格したとしても、原材料の供給を疑う。

- 「ホットスポット」のマッピング:炉の中央に置かれたサンプルが、端の近くのサンプルとは異なる挙動を示すことに気づくかもしれませんが、それを修正するツールがありません。

商業的な影響は深刻です。プロジェクトのタイムラインは遅延し、研究開発予算は材料の無駄によって使い果たされ、プロセスが再現性がないために有望なイノベーションはスケールアップに失敗します。あなた自身のデータへの信頼は失われ始めます。信頼できる主力製品であるはずの炉が、あなたの全オペレーションにおける最大の変数となってしまいます。

隠された仕様:最大温度よりも均一性が重要な理由

ここで転換点となります。問題はあなたのプロセスではありません。それは、あなたが汎用的なツールを専門家の仕事に使っているということです。炉の最も重要な性能指標は、仕様書の細字に隠されていることがよくあります。それは温度均一性です。

標準的な炉は±25°F(約±15°C)で定格されている場合があります。これは、一般的なアニーリングのようなバルクで非クリティカルなプロセスには完全に許容できます。しかし、高度な用途にとってはそれは何を意味するのでしょうか?

「標準」炉における50度の問題

あなたのプロセスが1800°Fでのクリティカルな保持を必要とすると想像してください。±25°Fの均一性では、部品の一部は1775°Fを経験している一方で、別の部分は同時に1825°Fを経験している可能性があります。これは、単一の部品にわたって50度の温度勾配があることを意味します。

敏感な金属合金、高度なセラミックス、または結晶成長にとって、この50度の変動は成功と壊滅的な失敗の違いです。片側の部品は完全に焼結されているのに、もう片側は処理不足である理由です。これは、結果が一貫しない根本的な、物理学に基づいた理由です。炉の設計に組み込まれた50度の温度勾配を変更できないため、「一般的な解決策」は失敗します。単純なコントローラーの調整では、炉の設計そのものに組み込まれた50度の温度勾配を修正することはできません。

「標準」を超えて:あなたのプロセスに合わせて炉を設計する

真のプロセス制御を達成するために、わずかに優れた標準炉が必要なのではありません。望ましい結果のために特別に設計された熱システムが必要です。これには、実際に重要なもの、つまり優れた温度均一性、正確な雰囲気制御、インテリジェントな自動化を提供するようにゼロから設計されたツールが必要です。

これがKINTEKのソリューションの基本原則です。私たちは単に炉を販売するのではなく、クライアントの課題を深く理解した上で、カスタマイズされた熱処理システムを設計しています。

汎用ボックスから精密機器へ

市販の仕様に制限されるのではなく、私たちの取り組みはプロセス変動の根本原因をターゲットにし、解決します。

- 均一性に正面から取り組む:標準炉が±25°Fを提供するのに対し、私たちは高度な断熱パッケージを備えたマルチゾーン加熱システムを設計し、±10°F、±5°F、またはそれ以上の均一性を提供できます。これにより、一貫性のない結果を引き起こす熱勾配が解消されます。

- インテリジェントな制御を提供する:基本的なコントローラーの代わりに、高度なPLCおよびHMIシステムを統合します。これにより、複雑なマルチセグメントレシピ、プロセス検証のための自動データロギング、ワークフローとのシームレスな統合が可能になります。

- 雰囲気のマスター:酸化に敏感な材料の場合、当社の真空および雰囲気炉システムは、プロセッサが必要とする正確な環境を提供し、材料の化学的および物理的完全性を保証するように設計されています。

私たちのプロセスは、カタログから始まるのではなく、お客様の要件から始まります。当社の研究開発専門知識と社内製造を活用することで、毎回、仕事を正しく完了するために必要な正確なツールを構築します。

炉がもはや変数でなくなったときに何が可能になるか?

炉が不確実性の源から信頼性の高い精密機器へと変貌すると、まったく新しい可能性が解き放たれます。かつてチームがトラブルシューティングに費やしていたエネルギーは、イノベーションに集中できるようになります。

KINTEKのカスタムエンジニアリング炉を使用すると、次のことが可能になります。

- 高価値材料を自信を持って処理:以前はリスクが高すぎたり、繰り返し処理するのが困難だった、敏感で次世代の材料を扱います。

- ラボから生産までシームレスにスケールアップ:研究開発でプロセスを開発し、予測可能で一貫した結果でスケールアップできることを知っています。

- 廃棄物を劇的に削減:失敗したバッチと無駄な材料を排除し、直接的かつ大幅な投資収益率をもたらします。

- 市場投入までの時間を短縮:プロセス変動の主要な原因を取り除くことで、競合他社よりも早く新製品やイノベーションを市場に投入できます。

あなたの炉は、ボトルネックではなく、競争上の優位性であるべきです。汎用的なツールとの戦いをやめ、あなたの仕事にふさわしい具体的なソリューションを構築させてください。

プロセス変動の解決は、単に優れたハードウェア以上のものです。それは、熱力学と材料科学の間の深い関連性を理解している専門家パートナーを持つことです。私たちのチームは、あなたのプロジェクトのユニークな課題について話し合い、一貫性のないものを信頼性が高く再現可能な成功に変える熱システムを設計する準備ができています。専門家にお問い合わせください。

ビジュアルガイド