あなたは以前にもこのような経験をしたことがあるでしょう。新しい先端材料の開発に何週間も費やしました。化学式は妥当で、基板は完璧で、炉にプログラムされた温度プロファイルも正確です。それにもかかわらず、結果はまた失敗です。薄膜はまだらで脆いです。合成された粉末は必要な結晶構造を持っていません。この回のデータは前回と全く異なります。

科学というよりは、運任せのゲームのように感じられます。これは材料科学における最もフラストレーションがたまり、一般的な課題の1つです。

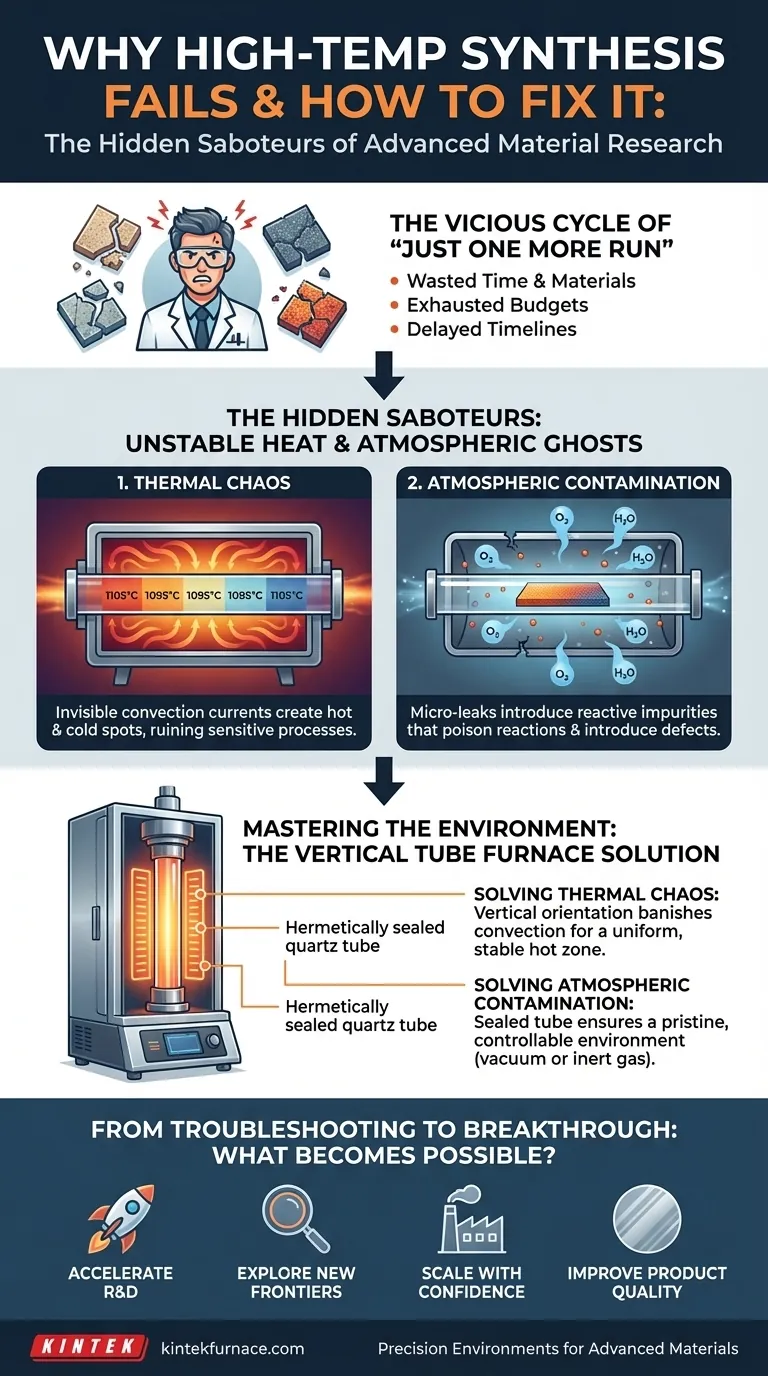

「あと1回だけ」という悪循環

この一貫性のなさは、世界中の研究所やR&Dセンターで静かにプロジェクトを破壊する要因となっています。高温プロセスが失敗すると、私たちは最も目に見える変数に本能的に責任を転嫁します。トラブルシューティングのチェックリストは次のように始まります。

- 「温度ランプ速度を調整してみよう。」

- 「前駆体ガスの流量がわずかにずれていたのかもしれない。」

- 「熱電対は正しく校正されていたか?」

- 「あと1回だけ試してみよう。」

それぞれの試みは、高価な前駆体材料、貴重なサンプル、そしてさらに価値のある時間を消費します。この試行錯誤のサイクルは、研究を遅らせるだけでなく、深刻なビジネス上の結果をもたらします。プロジェクトのタイムラインは延長され、R&D予算は幻の問題を追いかけるために枯渇し、ゲームを変える可能性のある製品の発売は遅れ、競争優位性が損なわれます。

あなたはレシピを修正しようとしていますが、オーブンを無視しています。

隠れた破壊者:不安定な熱と大気の幽霊

多くのケースで問題はプロセスパラメータではないというのが、フラストレーションのたまる真実です。問題は、あなたの炉がプロセスが要求する安定した環境を作り出す物理的な能力を持っていないことです。一般的な炉の中では、2つの隠れた破壊者が常に活動しています。

1. 熱的カオス

標準的なボックス炉や、多くの水平管設計でさえ、熱は穏やかで均一な海ではありません。それは対流による激しい嵐です。これにより、チャンバー全体に目に見えないホットスポットとコールドスポットが形成されます。コントローラーは安定した1100℃を示しているかもしれませんが、あなたの繊細なウェーハの一部は1105℃を経験している一方で、別の部分は1095℃にあるかもしれません。アニーリングや半導体層の成長のような敏感なプロセスでは、このわずかな勾配が、均一で機能的な材料と欠陥のある無用のものとの違いとなります。

2. 大気汚染

先端材料合成では、多くの場合、完全に純粋な雰囲気、つまり高真空または特定の不活性ガスが必要です。しかし、多くの炉は真に密閉されたシステムではありません。高温でのマイクロリークやチャンバー壁からの脱ガスにより、微量の酸素や水蒸気が混入する可能性があります。1100℃では、これらの汚染物質は非常に反応性の高い「幽霊」となり、化学反応を毒し、材料の結晶格子に欠陥を導入し、結果を台無しにします。

これが、あなたのトラブルシューティングが失敗する理由です。あなたは、加熱チャンバー自体の物理学、つまり基本的な環境が積極的にあなたに反対している間に、細心の注意を払って機器を校正しています。

環境のマスター:専用炉の物理学

再現性のある画期的な結果を達成するには、熱だけでなく、加熱環境の絶対的な制御が必要です。これには、熱的カオスを抑制し、大気の幽霊を追い出すためにゼロから設計されたツールが必要です。

これが、垂直管炉の背後にある中心的な工学原理です。

その設計は偶然ではありません。それはこれらの基本的な物理的課題に対する直接的な解決策です。

-

熱的カオスの解決:加熱チャンバーを垂直に配置することで、自然対流は安定し予測可能になります。これにより、エンジニアはサンプルを包み込む、例外的に均一で対称的な「ホットゾーン」を作成できます。上から下まで、すべての表面が全く同じ温度プロファイルを経験し、結果の一貫性の原因となる温度勾配を排除します。

-

大気汚染の解決:炉の中心は、密閉されたセラミックまたは石英管です。これにより、外部世界から完全に隔離された、清潔で気密のチャンバーが作成されます。これにより、汚染物質を除去するために深い真空を引き出すこと、または超純粋なプロセスガスの連続フローを自信を持って導入することができます。化学環境の絶対的なコマンドを得て、反応が設計どおりに正確に進行することを保証します。

トラブルシューティングからブレークスルーへ:何が可能になるか?

機器と戦うのをやめ、環境制御のために設計されたツールで作業を始めると、焦点が変わります。かつてフラストレーションのたまる再実行に費やされた時間は、今や真のイノベーションに捧げられます。

信頼性が高く再現性のあるプロセスにより、次のことが可能になります。

- R&Dの加速:次の成功した実験へと自信を持って進み、開発サイクルを劇的に短縮します。

- 新境地の開拓:以前は信頼性を持って合成できなかった、より敏感または複雑な材料を扱います。

- 自信を持ったスケールアップ:結果が一貫していることを知って、ラボから生産へのスケールアップが可能なプロセスを開発します。

- 製品品質の向上:次世代光学、高効率半導体ウェーハ、またはより強力な先端セラミックスのための、欠陥のない高純度薄膜を作成します。

最終的に、プロセス環境をマスターすることが、次世代材料を解き放つ鍵となります。

KINTEKでは、単に炉を販売するだけでなく、精密な環境をエンジニアリングしています。当社の垂直管炉は、お客様が直面する物理的課題に対する深い理解に基づいて構築されており、先端アプリケーションに必要な優れた均一性と大気純度を提供します。お客様の研究はユニークであることを私たちは知っています。だからこそ、当社の社内R&Dおよび製造チームは、深いカスタマイズに優れており、お客様のプロジェクトの正確な要求に合わせてソリューションを調整します。機器に結果を左右されるのをやめ、あなたが目指してきたブレークスルーを達成し始めてください。専門家にお問い合わせください。

ビジュアルガイド