あなたは新しい材料の準備に数週間を費やしました。前駆体は純粋で、計算は完璧で、プロセスは綿密に計画されています。あなたはチューブ炉にサンプルを置き、温度を1150°Cに設定し、数時間かかる合成サイクルを開始します。翌朝、サンプルを取り出すと、ひび割れ、不完全な反応、または前回のバッチとは全く異なる特性を持っていることがわかります。実験は失敗し、何がうまくいかなかったのかわからず、あなたは振り出しに戻ってしまいます。

このシナリオが痛いほど身近に感じるなら、あなたは一人ではありません。

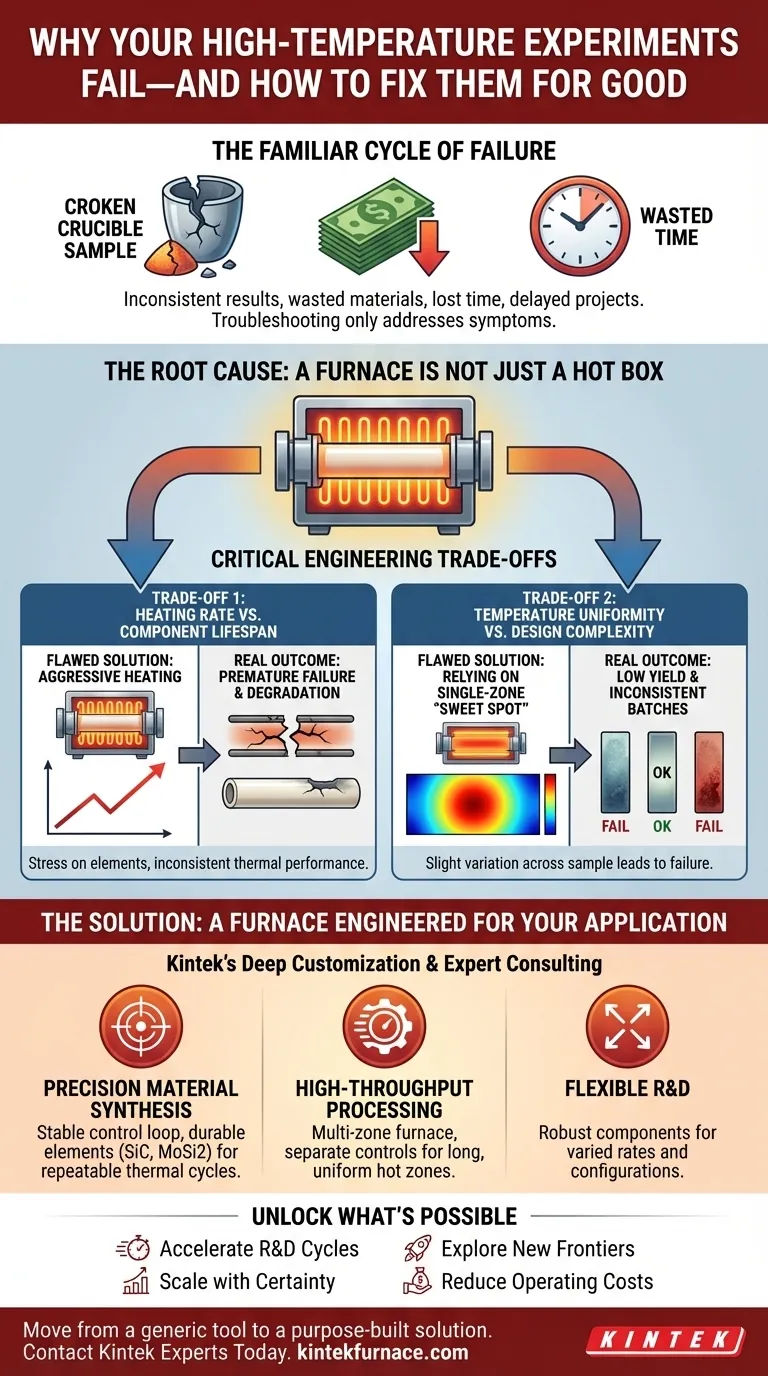

試行錯誤とリソースの浪費の終わりのないサイクル

世界中の研究室で、研究者はしばしばフラストレーションのループに閉じ込められていることに気づきます。高温実験で一貫性のない結果や失敗した結果が得られた場合、典型的な対応は、最も明白な変数をトラブルシューティングすることから始まります。

- 「前駆体の比率が間違っていたのかもしれない。」だから、あなたは注意深く再測定してもう一度試します。

- 「おそらく汚染物質があったのだろう。」あなたはすべてをきれいにし、プロセスを繰り返します。

- 「この炉は信頼できないに違いない。」あなたは装置を責め、次の実行が単に「運が良い」ことを願います。

失敗した試行は、科学的な後退であるだけでなく、深刻なビジネス上の結果をもたらします。それは、高純度材料の無駄、貴重なR&D時間の数週間の損失、そしてプロジェクトの遅延を意味します。企業にとって、これは直接的に運用コストの増加、新製品の市場投入までの時間の短縮、そして研究データの不確実性の増大につながります。

しかし、問題があなたの化学や欠陥のある機械ではなかったとしたらどうでしょうか?根本原因がツール自体の基本的な誤解であるとしたらどうでしょうか?

根本原因:炉は単に熱くなる箱ではない

炉の一般的な認識は、キッチンオーブンのようなものです。温度を設定すれば、確実にそれを維持してくれるというものです。この仮定が数え切れないほどの失敗の原因です。現実は、高温炉は重要な工学的トレードオフのシリーズに基づいて構築された精密機器であるということです。それを単純な「ホットボックス」として扱うことは、あなたが知らないうちにその設計に逆らっていることを意味します。

あなたの仕事の成功または失敗を決定する最も重要な2つのトレードオフは次のとおりです。

トレードオフ1:加熱速度 vs. 部品の寿命

時間を節約するために、できるだけ早く温度を上げたくなるものです。しかし、積極的な加熱速度は、コアコンポーネント—加熱要素とセラミックプロセスチューブ—に巨大な熱応力をかけます。炉を酷使することは、車のエンジンを常にレッドラインに近づけるようなものです。短期的には速く到着できるかもしれませんが、早期の故障を保証します。コイル状の加熱要素は劣化する可能性があり、セラミックチューブは微細な亀裂を発達させる可能性があり、それよりもはるかに早く壊滅的な故障と一貫性のない熱性能につながります。

- 誤った解決策:失われた時間を取り戻すために、より速いサイクルを実行する。

- 実際の成果:炉の劣化を加速させ、さらに予測不可能な結果と高価な修理につながります。

トレードオフ2:温度均一性 vs. 設計の複雑さ

標準的な単一ゾーンチューブ炉では、チューブの中心の温度が端よりもわずかに高くなるのは物理法則です。多くの用途では、これは許容できます。しかし、結晶成長や長い部品の焼きなましなど、より大きなサンプル全体にわたって例外的な一貫性を必要とするプロセスでは、このわずかな変動が成功と失敗の違いになる可能性があります。それを特別に設計されていない炉から完全な均一性を期待することは、一貫性のないバッチのレシピです。

- 誤った解決策:繰り返しテストを実行し、サンプルが「スイートスポット」に着地することを願う。

- 実際の成果:使用可能な材料の収率が低くなり、サンプルのほとんどが間違った温度で処理されます。

これらの一般的な「解決策」は、症状にしか対処しないため失敗します。問題を真に解決するには、最初から特定のタスクの要求と正しく整合されたツールが必要です。

解決策:温度だけでなく、あなたのアプリケーションのために設計された炉

繰り返し可能で信頼性の高い高温結果の鍵は、一般的な炉の固有のトレードオフとの戦いをやめることです。代わりに、それらのトレードオフがあなたの正確な実験ニーズを満たすために意図的にバランスが取られている炉が必要です。

ここで、コア設計を理解することが最も重要になります。解決策は単に「より良い」炉ではなく、適切な炉です。

- 精密材料合成の場合:劣化することなく、正確で繰り返し可能な熱サイクルを処理できる、例外的に安定した制御ループと加熱要素(高度なSiCやMoSi2など)を備えたシステムが必要です。

- 高スループット処理の場合:長くて非常に均一なホットゾーンを作成するために、個別の加熱コイルと制御で特別に設計されたマルチゾーン炉が必要です。これにより、バッチ内のすべてのサンプルが同じように処理されることが保証されます。

- 柔軟なR&Dの場合:寿命を損なうことなくさまざまな加熱速度を処理できる堅牢なコンポーネントで設計されたシステムが必要です。おそらく、水平または垂直操作のための汎用性の高い構成を備えています。

KINTEKでは、まず専門コンサルタントとして、次に製造業者として活動しています。私たちの深いカスタマイズ能力は単なる追加機能ではなく、私たちのコア哲学です。私たちは製品から始めるのではなく、あなたの目標から始めます。スピード、均一性、または柔軟性のいずれを優先する必要があるかを理解することで、設計に成功を組み込んだ炉ソリューションをエンジニアリングします。

一貫性を超えて:炉が問題ではなくパートナーであるときに何が可能になるか?

装置を疑う必要がなくなると、大きな変化が起こります。チームのエネルギーはトラブルシューティングから解放され、イノベーションに向けられます。

あなたのアプリケーションに正確に合わせた炉を使用すると、次のことが可能になります。

- R&Dサイクルを加速する:信頼性が高く繰り返し可能なデータは、より迅速な意思決定を行い、自信を持ってプロジェクトを進めることができることを意味します。

- 確実なスケーリング:結果が常に一貫していることを知って、小規模なラボ合成からパイロットスケール生産へシームレスに移行できます。

- 新しいフロンティアを探求する:妥協のないレベルの熱安定性と制御を必要とする、敏感な材料を含むより野心的なプロジェクトに取り組むことができます。

- 運用コストを削減する:タスクのために設計された効率的で耐久性のある炉は、エネルギー消費量が少なく、修理回数が少ないため、総所有コストが削減されます。

あなたの炉は、あなたの研究の障害ではなく、可能にするものであるべきです。違いは、一般的なツールから目的に特化したソリューションへの移行にあります。失敗した実験のサイクルを断ち切り、ラボの高温プロセスの可能性を最大限に引き出す準備ができているなら、私たちのチームはあなたが必要とする正確な装置を設計するお手伝いをします。あなたのプロジェクトのユニークな要求について話し合い、一貫性を標準とするソリューションをエンジニアリングしましょう。 専門家にお問い合わせください。

ビジュアルガイド