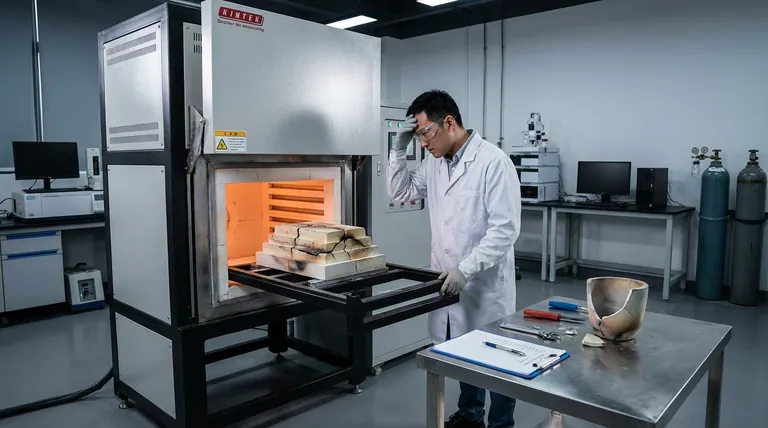

想像してみてください。真空炉で数日間にわたる重要な熱処理プロセスを終えたばかりです。パラメータは完璧に設定されていました。安全チェックリストは文字通り遵守されました。しかし、ついにチャンバーを開けると、結果は失敗でした—サンプルが割れた、表面が酸化した、または材料特性が一貫しない。プロジェクトは遅れ、あなたは「すべてマニュアル通りにやったのに、何が悪かったのだろう?」と疑問に思っています。

このシナリオは、先端材料科学およびR&Dラボではあまりにも一般的です。それは信頼を損ない、貴重なリソースを消費する、イライラする経験です。

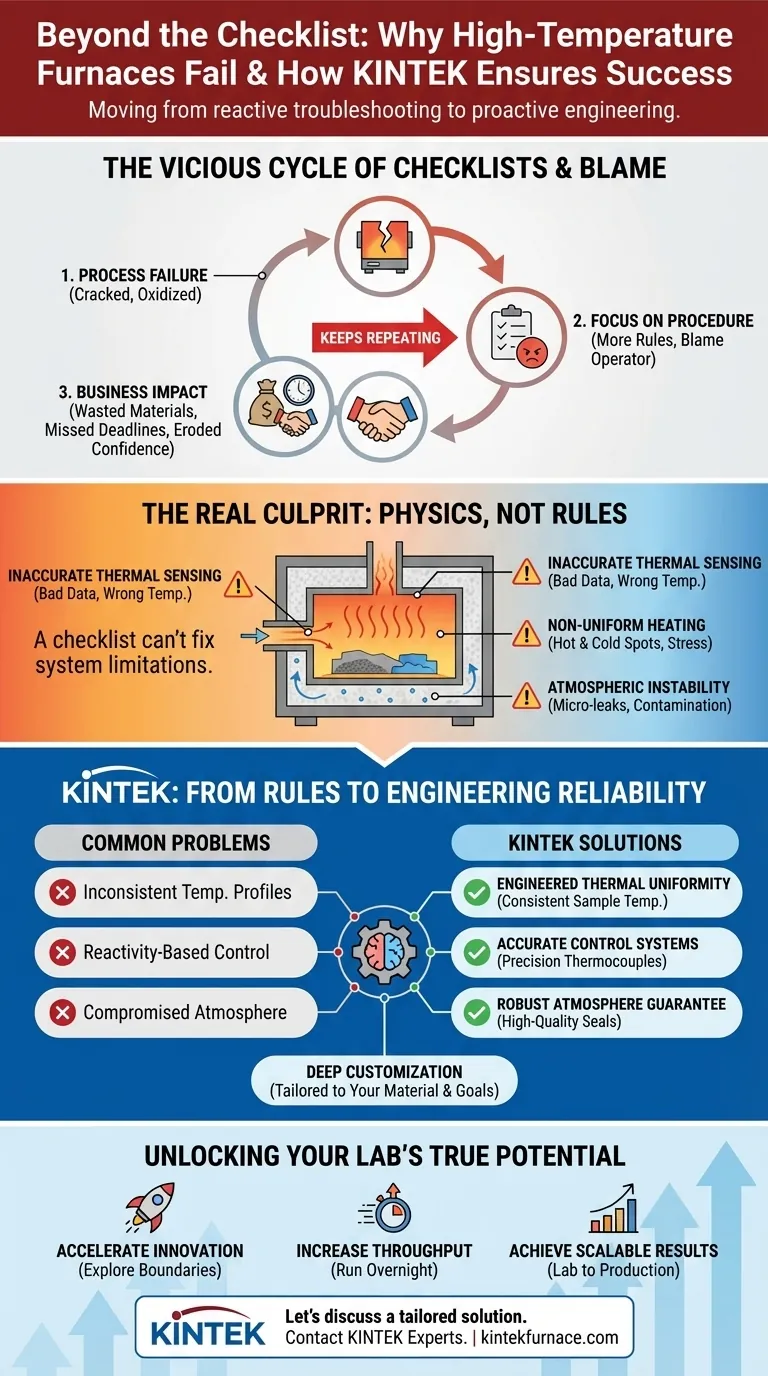

チェックリストと責任転嫁の悪循環

高温プロセスが予期せず失敗した場合、典型的な対応はオペレーターの手順に焦点を当てることです。私たちはより詳細なチェックリストを作成し、より多くの手動監視ポイントを追加し、安全マニュアルに従うことの重要性を再強調します。私たちは問題を解決しようとするかもしれません:

- 手順の追加:15分ごとに温度測定値を再確認することを要求する。

- より厳格なルールの作成:重要なランプアップ中に誰かが制御パネルに触れることを禁止する。

- 「オペレーターエラー」の非難:証拠がない場合でも、誰かがステップをスキップしたと仮定する。

これらは善意の努力ですが、根本的な問題を解決することはめったにありません。代わりに、それらは不安の文化を生み出します。実際のビジネスへの影響は重大です:

- 高価値材料の無駄:失敗した実行ごとに、高価なカスタム合成材料や精密に加工された部品を廃棄することになります。

- プロジェクト締め切りの遅延:予測不可能な結果により、R&Dのタイムラインを守ることが不可能になり、製品の発売や新しい発見が遅れます。

- 信頼の低下:機器が再現可能な結果を生み出すことを信頼できない場合、プロセスをラボから生産にスケールアップすることを自信を持って行うことはできません。

これらの「解決策」は根本原因ではなく、症状に焦点を当てているため、このサイクルは続きます。

真犯人:ルールではなく、物理学

イライラは一般的な誤解から生じます。私たちはしばしば真空炉を単純なキッチンオーブンのように扱います:温度を設定し、待ち、完了です。しかし実際には、高温炉は、極端な熱、低圧、および材料化学が繊細で絶え間ない相互作用にある動的な環境です。

最大温度を超えない、または高温時にドアを開けないといった安全規則は重要ですが、それらは壊滅的な失敗を防ぐために設計されており、プロセスの成功を保証するものではありません。それだけに頼ることは、不正確なスピードメーターと緩んだステアリングホイールで車を運転するようなものです。交通規則を完璧に守っても、溝に落ちる可能性があります。

プロセスの失敗の真の原因は、しばしば炉の設計自体に埋め込まれています:

- 不正確な熱検知:間違った場所にある単一の熱電対は、コントローラーにチャンバーが1200°Cであると伝えるかもしれませんが、実際のサンプルは1250°Cを経験している可能性があります。より長いチェックリストでは、悪いデータを修正できません。

- 不均一な加熱:設計の悪い発熱体は、チャンバー内にホットスポットとコールドスポットを作成する可能性があります。この温度勾配は材料に応力を生じさせ、どれだけゆっくりと冷却していると思っていても、冷却段階でひび割れや反りを引き起こします。

- 大気の不安定性:室温では知覚できない微細なシール漏れでも、真空計が「正常」と表示されていても、高温で十分な酸素を導入して、酸素に敏感な材料を台無しにする可能性があります。

一般的な解決策は、本質的に安定または正確ではないシステムの手動補償をオペレーターに求めるため、失敗します。チェックリストで物理学の問題を解決することはできません。

ルールに従うことから信頼性をエンジニアリングすることへ

これを真に解決するには、より多くのルールは必要ありません。問題のより深い理解に基づいて構築されたツールが必要です。精度、均一性、安全性が後付けではなく、コア設計原則である炉が必要です。

ここで、インテリジェントな炉設計は、単純な安全マニュアルを超えます。それは、正しい結果が最も可能性の高い結果となるシステムを作成することです。

KINTEK炉がこの原則をどのように体現しているか

KINTEKでは、R&Dと社内製造の基盤により、これらのコア物理的課題に直接対処できます。当社の炉は単なる組み立て部品ではありません。それらはプロセスの整合性のために設計された統合システムです。

- 熱均一性の課題に取り組む:私たちは単に発熱体を箱に入れるだけではありません。サンプル全体が一貫した均一な温度を経験するように、それらの配置と電力分布をエンジニアリングします。これにより、内部応力が最小限に抑えられ、成功し、再現可能なプロセスの最初のステップとなります。

- 正確な制御の確保:当社の真空・雰囲気炉およびCVD/PECVDシステムは、戦略的に配置された高精度熱電対を備えた高度な制御システムを利用しています。システムは単一のデータポイントに反応しているだけではありません。チャンバーの状態を真に理解した上で、安定した熱環境を管理しています。

- プロセス雰囲気の保証:現代の材料にとって、真空の完全性または純粋な不活性雰囲気を維持することが譲れないことを知っているため、堅牢なチャンバーを構築し、高品質のシールを使用しています。当社のシステムは信頼できるように設計されています。

最も重要なことは、当社の高度なカスタマイズ機能により、お客様固有のプロセスを汎用的な炉に押し付けることはありません。私たちは、お客様の材料と目標を理解するために協力し、それからお客様のアプリケーションに完全に一致するソリューションをエンジニアリングし、物理学がお客様のために、そしてお客様に反対しないようにします。

トラブルシューティングを超えて:ラボの真の可能性を解き放つ

機器と戦う必要がなくなるとどうなるでしょうか?プロセスの信頼性がデフォルトになると、ラボの可能性が解き放たれます。

- イノベーションの加速:研究者は、炉が計画を正確に実行することを確信して、新しい材料の真の境界を探求するために、より野心的で複雑な熱プロファイルを自信を持って実行できます。

- スループットの向上:チームは自信を持って夜間にプロセスを実行でき、熟練した担当者は機械の監視から解放されて、より価値の高い作業に従事できます。

- スケーラブルな結果の達成:R&D炉で達成された一貫性は確実に再現でき、実験室での発見からフルスケール生産へのスムーズで予測可能なパスを作成します。

あなたは、絶え間ないトラブルシューティングの受動的な状態から、発見と開発の能動的な状態に移行します。

信頼できない機器によって妨げられるには、あなたの仕事はあまりにも重要です。安全チェックリストに別のページを追加する代わりに、仕事に適したツールを持っているかどうかを検討してください。当社の専門家チームは、成功する熱プロセスを定義する熱、雰囲気、および材料の複雑な相互作用を理解しています。特定のプロジェクトに合わせて調整された炉が、どのようにばらつきを排除し、結果を変革できるかについて話し合いましょう。専門家にお問い合わせください。

ビジュアルガイド