研究者やエンジニアにとって、かすかな閃光、くぐもったポップ音、そして高温炉からの輝きが消えるのは、恐ろしい瞬間です。炉内温度は急激に低下し始め、重要な実験や貴重な生産バッチを道連れにします。診断はあまりにもおなじみです。別のヒーターが焼き切れました。プロジェクトのタイムラインは危険にさらされ、イライラするサイクルが再び始まろうとしています。

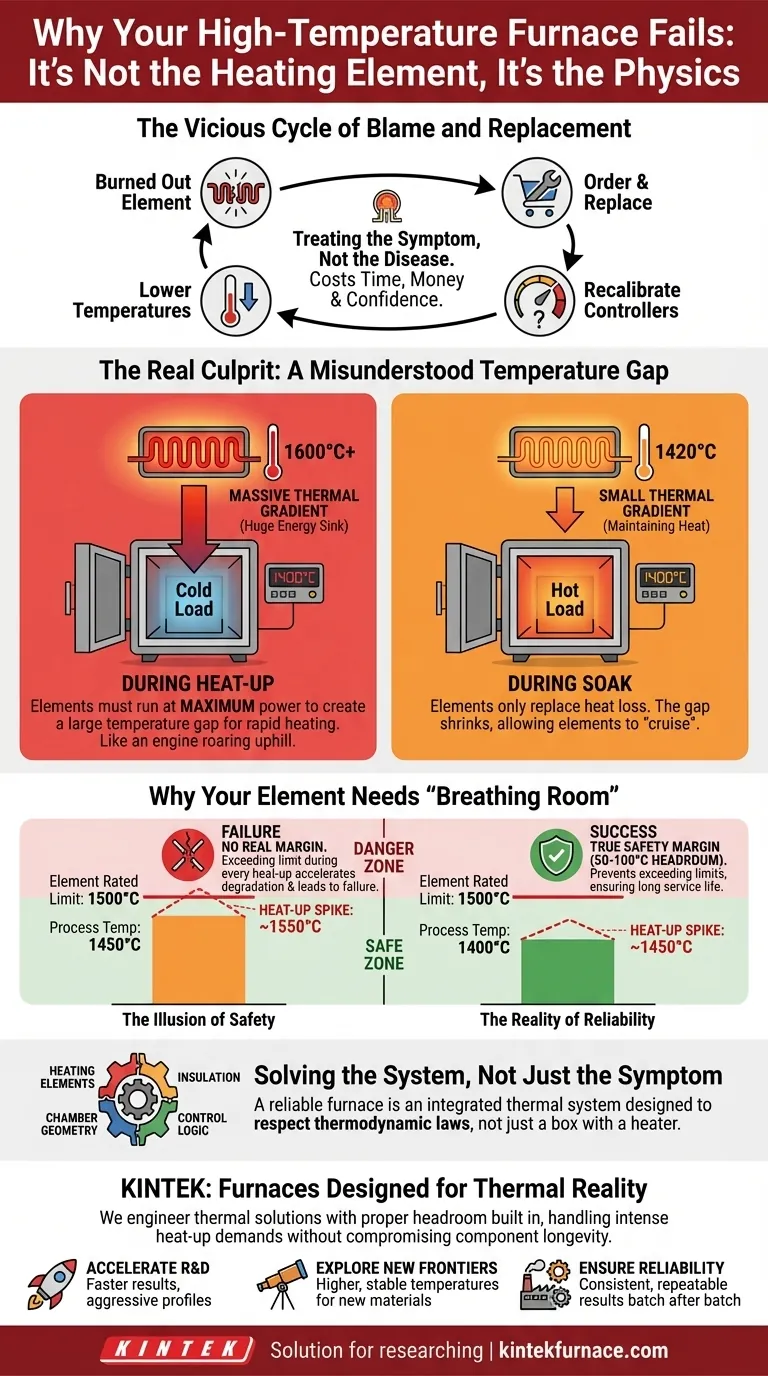

非難と交換の悪循環

このシナリオに心当たりがあるなら、あなたは一人ではありません。炉が故障すると、最初の反応はしばしば部品を非難することです。「ヒーターのバッチが悪かったのですか?」と尋ねるかもしれません。「温度コントローラーが再び誤作動していますか?」

これは、イライラしてコストのかかるトラブルシューティングのループにつながります。

- 高価な部品を注文して交換し、新しいものが長持ちすることを願っています。

- コントローラーの再校正、幽霊のような電気的な問題の解決に何時間も費やす。

- プロセス温度を保守的に下げる、稼働時間を少しでも長くするためにパフォーマンスを犠牲にする。

すべての故障は、交換部品や技術者の時間のコストだけではありません。機器への信頼を損ない、重要な研究を遅らせ、生産のボトルネックを作成し、野心的なプロジェクトを断念せざるを得なくなることさえあります。あなたは症状を治療することに stuck しており、本当の病気は診断されていません。

本当の犯人:誤解された温度ギャップ

これらの一般的な修正が失敗する理由は、熱力学の基本法則を無視していることです。問題は欠陥のある部品ではなく、炉が実際にどのように機能するかについての誤解です。

熱は、より熱い領域からより冷たい領域へ流れる必要があります。

炉のチャンバーとそのワークロードを1400°Cに到達させるには、ヒーターは1400°Cよりも著しく高温でなければなりません。この温度差、または「熱勾配」は、エネルギーをチャンバーに押し込む駆動力です。

このギャップのサイズは一定ではありません。加熱ステージによって劇的に変化します。

- 加熱中:炉が冷たいとき、それは巨大なエネルギーシンクです。それを素早く加熱するには、ヒーターは最大電力で動作する必要があり、巨大な温度ギャップ—現在のチャンバー温度よりも数百度高温—を作成します。急な丘を登る車のエンジンが轟音を立てているようなものだと考えてください。

- 保持中:目標温度に達したら、ヒーターは断熱材を通して失われた熱を補充するだけで済みます。温度ギャップは劇的に縮小し、ヒーターはチャンバーよりもわずかに高い温度で「クルーズ」できます。

ヒーターが機能するために「呼吸スペース」を必要とする理由

ここに故障の隠れた原因があります。すべてのヒーターには、最大安全動作温度があります。1450°Cのプロセスを実行するために1500°C定格のヒーターを選択した場合、50°Cの安全マージンがあるように思えます。

そうではありません。

1450°Cに到達するために必要な急速な加熱を達成するには、ヒーターは一時的に1550°Cに急上昇する必要があるかもしれません。プロセスの温度をヒーターの絶対限界に非常に近づけて実行することにより、すべての加熱サイクル中にその限界を超えることを余儀なくされます。これは劣化を加速し、 premature で避けられない故障につながります。「安全マージン」は幻想でした。信頼性の高いシステムには、加熱フェーズに必要なヘッドルームを提供するために、ヒーターの最大定格よりも少なくとも50〜100°C低いプロセス温度が必要です。

症状だけでなく、システムを解決する

この基本原則は、既製のソリューションがしばしば不十分であり、システムレベルのエンジニアリングアプローチが不可欠になる場所です。真に信頼性の高い高温炉は、強力なヒーターを備えた単なるよく断熱された箱ではありません。それは、この物理的な現実を念頭に置いて設計された統合熱システムです。

高性能と長寿命の両方を達成するには、ヒーター、断熱材、チャンバーの形状、および制御ロジックがすべて選択され、調和して機能するように構成されている炉が必要です。解決策は「より良い」ヒーターではなく、熱力学の法則を尊重するようにゼロから設計された炉です。

KINTEK:熱の現実に合わせて設計された炉

これこそが、KINTEKの研究開発と社内製造における専門知識が決定的な違いを生むところです。私たちは単に炉を販売するのではなく、熱ソリューションをエンジニアリングしています。当社の深いカスタマイズ能力は、お客様固有のプロセス要件—目標温度、ランプレート、材料—から始め、適切な熱ヘッドルームが組み込まれたシステムを設計することを意味します。

Muffle、Tube、またはVacuum Furnacesのいずれであっても、ヒーターを選択し、システムがコアコンポーネントの寿命を損なうことなく、加熱サイクルの激しい要求を処理できることを保証する制御戦略を設計します。

故障防止からイノベーションの実現へ

炉が絶え間ない不安の原因ではなくなると、それは常に意図されていたもの、つまり発見のためのツールになります。適切にエンジニアリングされたKINTEKシステムにより、機器の故障の心配をやめ、可能性の限界を押し広げ始めることができます。

- R&Dを加速:燃え尽きの恐れなく、積極的な加熱プロファイルを実施して、より迅速に結果を得ます。

- 新境地を開拓:次世代材料を開発するために、より高く、より安定した温度で自信を持ってプロセスを実行します。

- 生産信頼性を確保:バッチごとに一貫した、再現可能な結果を達成し、品質を確保し、締め切りを守ります。

コストのかかる修理と予測不可能なダウンタイムのサイクルを停止します。炉の故障の根本原因に対処するソリューションに投資する時が来ました。炉を故障の原因から発見の触媒に変える、健全なエンジニアリング原則に基づいた熱システムを設計するお手伝いをさせてください。当社のアプリケーションスペシャリストに独自の課題について相談して、適切なエンジニアリング原則に基づいて構築された炉がプロセスを保護し、新しい可能性を解き放つ方法を確認してください。専門家にお問い合わせください。

ビジュアルガイド