想像してみてください。数週間にわたる綿密なサンプル準備がこの瞬間に至りました。あなたは慎重に先進セラミック材料をチューブ炉に入れ、重要な1450℃の焼結サイクルを設定し、一晩稼働させます。翌朝、あなたは画期的な成果ではなく、悲惨な状況に直面します。乳白色でひび割れたプロセスチューブ、汚染されたサンプル、そして加熱しない炉。数週間の作業、貴重な材料、そしてプロジェクトのタイムライン—すべてが shattered。

このシナリオが痛いほど身近に感じられるなら、あなたは一人ではありません。

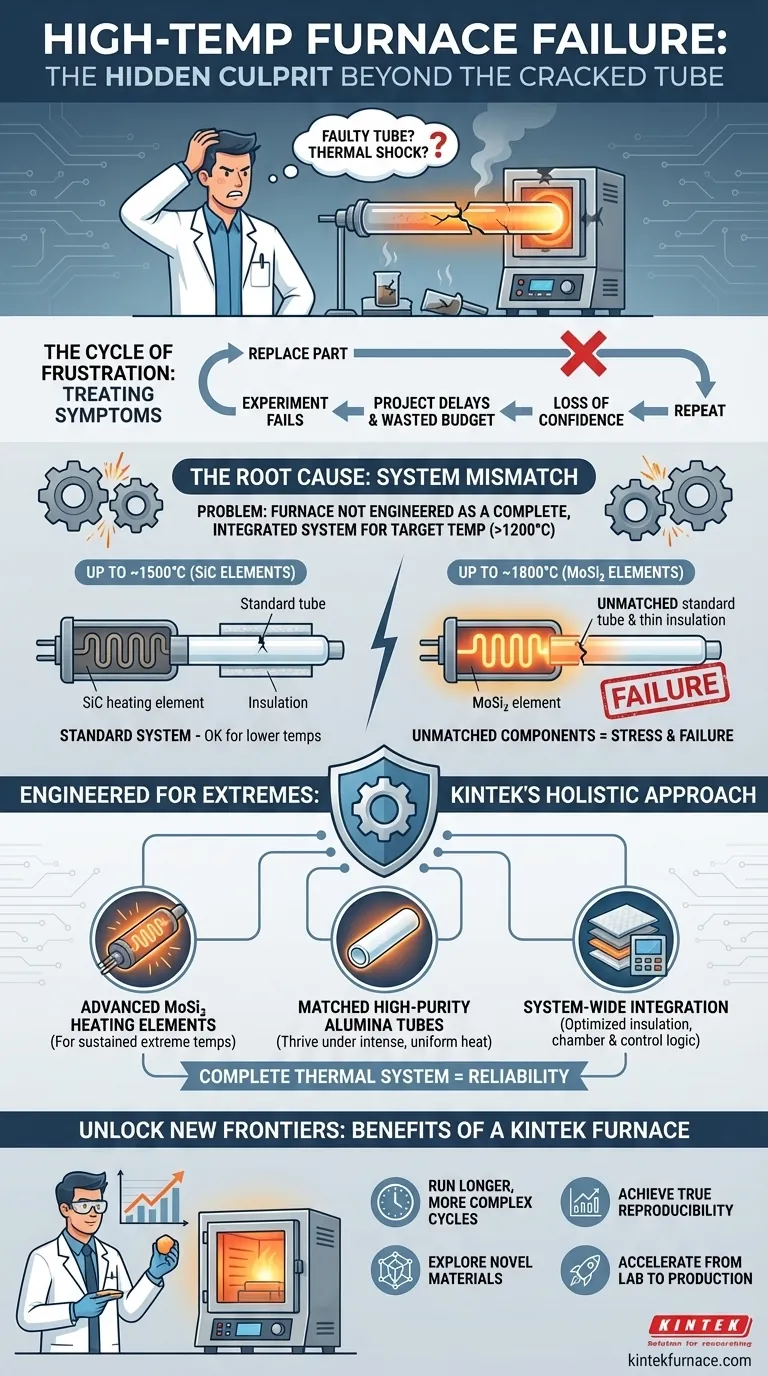

フラストレーションのサイクル:部品交換が解決策ではない理由

1200℃を超える実験を行う材料科学の最前線にある研究所では、予期せぬ炉の故障は一般的でコストのかかる話です。典型的な反応は、最も明白な故障箇所をトラブルシューティングすることです。あなたはこう考えるかもしれません。

- 「アルミナチューブが不良だったに違いない。新しいものを注文しよう。」

- 「熱衝撃があったのかもしれない。次回はもっとゆっくりしたランプレートを試してみよう。」

- 「安全のために、次の実験は1350℃で実行しよう。」

これらは論理的ですが、病気ではなく症状を治療する推測にすぎません。各実験の失敗は、科学的な後退だけでなく、重大なビジネス上の問題です。プロジェクトの遅延、研究開発予算の無駄遣い、そして実験データの信頼性の低下につながり、最終的には製品の品質を損なう可能性があります。サイクルは繰り返され、問題の真の原因は隠されたままです。

根本原因:不良部品ではなく、システムのマッチング不良

繰り返される故障は、単一の不良部品によるものではありません。問題はより根本的です:炉自体が、達成しようとしている温度に対して、完全な統合システムとして設計されていなかった可能性が高いです。

1200℃を超える炉の稼働は、単に熱を発生させるだけではありません。それは材料科学の異なる世界です。1100℃で完璧に機能する部品は、1500℃や1700℃では壊滅的に故障します。

問題の核心は、発熱体とその周囲のすべてのものとの関係にあります。

2つの発熱体の物語

- 約1500℃までの温度:炉は炭化ケイ素(SiC)発熱体を使用します。これらは堅牢な主力ですが、明確な動作上限があります。

- 約1800℃までの温度:この上位領域に押し上げるには、材料を二ケイ化モリブデン(MoSi₂)発熱体に完全にシフトする必要があります。これらは、SiCが単に劣化する極端な熱負荷に耐えることができる先進セラミックです。

ここに重要な洞察があります:発熱体の選択が、炉全体の設計を決定します。 MoSi₂エレメントで構築された炉は、単に「より熱い」エレメントが交換された標準的な炉ではありません。信頼性の高い機能のためには、異なるグレードの高純度アルミナチューブ、より高密度の多層断熱材、そしてMoSi₂の独自の特性に精密に適合した電力制御システムが必要です。

これが、不適切に指定された炉で割れたチューブを交換するだけでは、恒久的な問題に対する一時的な解決策にすぎない理由です。チューブは孤立して故障したのではなく、エレメント、断熱材、チャンバーの形状など、熱システム全体が設計されていない応力を生み出していたために故障したのです。

極限のために設計されたもの:真に信頼性の高い炉の構造

この問題を恒久的に解決するには、より良い部品ではなく、より優れた設計のシステムが必要です。真の高温炉は、これらの基本的な物理原則の深い理解に基づいて、すべての部品が選択され統合された機器です。

これはまさに、KINTEKの設計哲学が違いを生む場所です。私たちは単に部品を組み立てるのではなく、ホリスティックな熱ソリューションをエンジニアリングしています。

1700℃の用途に炉が必要な場合、私たちは単に高温定格の箱を販売するだけではありません。私たちは適切なコアコンポーネントに基づいたシステムを構築します。

- 先進的なMoSi₂発熱体:極端な温度での持続的で安定した動作のために設計された、正しいエレメント材料から始めます。

- 適合した高純度アルミナチューブ:提供するプロセスチューブは、エレメント構成によって生成される激しい均一な熱の下で生き残るだけでなく、繁栄するように指定されており、化学的不活性と構造的完全性を保証します。

- システム全体の統合:当社の優れた研究開発と社内製造により、すべての変数を制御できます。断熱材の密度、チャンバーの寸法、温度制御ロジックはすべて連携して動作するように最適化されており、そもそも部品の故障を引き起こす「システムのマッチング不良」を排除します。

当社の深いカスタマイズ能力は、実験が真に要求する炉を構築することを意味し、すべてのコンポーネントが特定のプロセスパラメータに完全に適合していることを保証します。

信頼性のその先へ:研究における新たなフロンティアを解き放つ

炉が不確実性の源ではなくなると、驚くべき変化が起こります。機器のトラブルシューティングに時間を費やすのをやめ、完全に研究に集中できるようになります。

信頼性の高いシステムエンジニアリングされたKINTEK炉を使用すると、次のことが可能になります。

- より長く、より複雑なサイクルを実行:温度が安定し、機器が安全であることを確信して、拡張された焼結、アニーリング、または結晶成長プロセスを実行します。

- 真の再現性を達成:実験から次の実験まで、一貫性のある信頼性の高いデータを生成し、発見と開発のタイムラインを加速します。

- 新しい材料を探求:最も極端で安定した熱環境を必要とする材料を自信を持って扱い、イノベーションの新しい道を開きます。

- ラボから生産への加速:結果が確実にスケールアップできるという保証をもってプロセスを開発し、新技術の市場投入までの時間を短縮します。

あなたの研究は、機器の制限によって脱線するには重要すぎます。あなたに不利に働く炉と戦う代わりに、あなたのために働く炉を構築するための材料科学を理解している専門家と提携する時です。あなたのプロジェクトの特定の熱的課題について話し合い、可能性を現実に変えるソリューションをエンジニアリングしましょう。専門家にお問い合わせください。

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 底部昇降式ラボ用マッフル炉

- マルチゾーン実験室用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉