その感覚はご存知でしょう。細心の注意を払って計画された数時間の焼成サイクルを終え、期待を込めて炉のドアを開けると、失望が待っています。重要なセラミック部品に細いひび割れが網の目のように広がっています。価値の高い部品が、わずかに歪んで使い物にならなくなっています。その時間、エネルギー、そして高価な材料はすべて無駄になりました。プログラムログを確認しても、すべてが完璧に見えます。温度は指示通りに正確に上昇しました。では、何がうまくいかなかったのでしょうか?

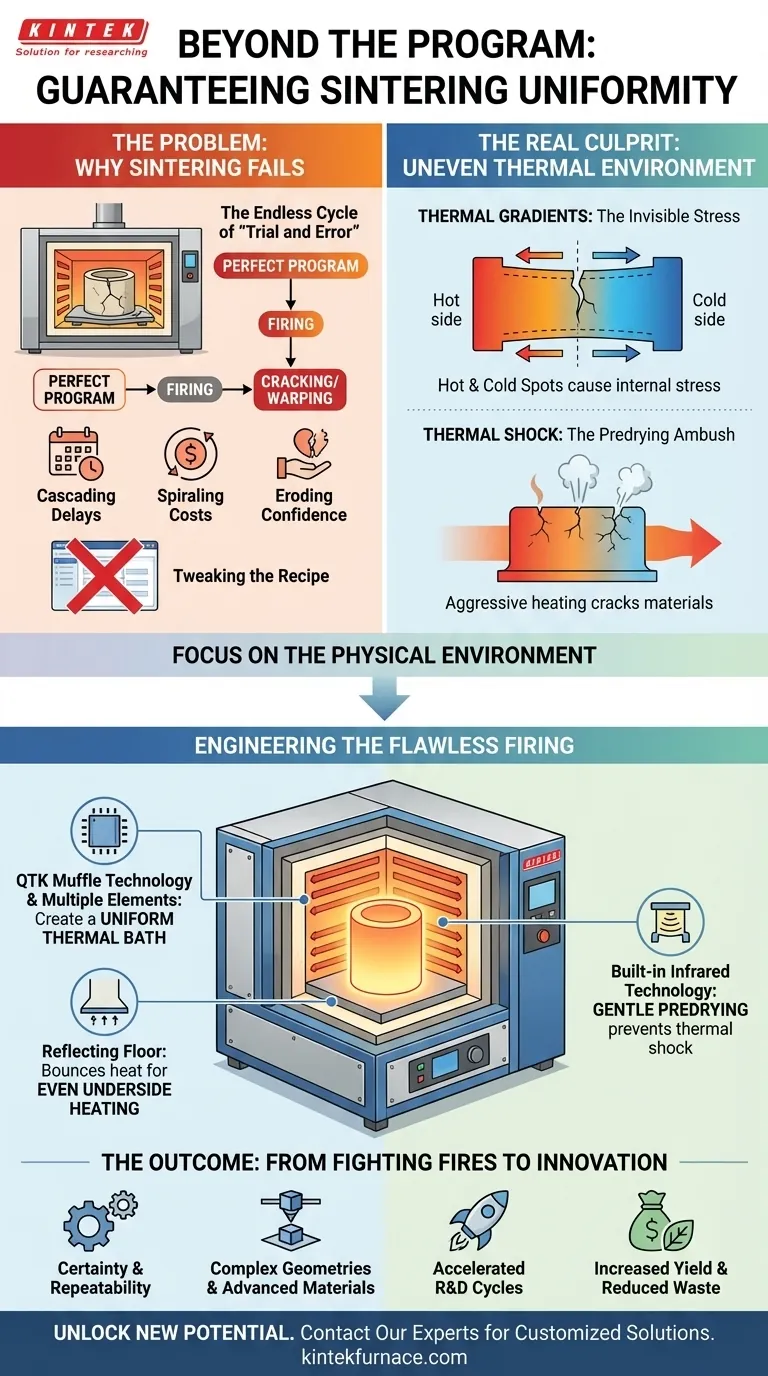

「試行錯誤」の終わりのないサイクル

このシナリオに心当たりがあるなら、あなたは一人ではありません。世界中の研究所や生産施設で、これは慢性的な不満の原因となっています。一般的な反応は、「レシピ」を非難することです。エンジニアや技術者は、デジタル焼成プログラムの調整に何時間も費やしています。ランプレートの調整、保持時間の延長、ピーク温度の低下など、魔法の公式に偶然たどり着くことを願っています。

失敗した試みは、単なる小さな後退以上のものです。それは以下を表します。

- 連鎖的なプロジェクト遅延:単一の失敗した実行により、タイムラインが数日または数週間遅れる可能性があります。

- 急騰する材料費:高度または貴重な材料の無駄は、予算に直接影響します。

- 自信の低下:結果が予測不可能になると、品質を保証したり、プロセスを確実にスケールアップしたりすることが不可能になります。あなた自身の方法に疑問を持ち始めます。

この推測のサイクルは、疲弊し、高価です。しかし、その最大の欠点は、間違った問題に焦点を当てていることです。ソフトウェアの修正でハードウェアの問題を解決しようとしています。

真の原因:炉内の温度の戦い

厳しい真実は、完璧にプログラムされた焼成サイクルが、しばしば混沌とした不均一な熱環境によって損なわれているということです。コントローラーに表示される温度は、単一のデータポイントにすぎず、部品全体が経験する現実ではありません。標準的な炉の中では、隠された戦いが繰り広げられています。

熱勾配:見えないストレス

部品がチャンバー内に置かれているのを想像してください。加熱要素は、片側がもう片側よりも速く、より熱くなるようにします。この温度差、つまり「熱勾配」は、 immenseな内部応力を生み出します。材料の一部が膨張し、別の部分が遅れます。この目に見えない綱引きが、最終的に歪みやひび割れにつながります。プログラムの調整では、根本的にホットスポットとコールドスポットがある炉を修正することはできません。

熱衝撃:乾燥前のアマッシュ

多くの材料、特にセラミックにとって最も脆弱な段階は、乾燥前です。炉が加熱されると、水分は穏やかに逃げる必要があります。しかし、熱が攻撃的すぎる、または不均一に適用されると、急速な温度変化が「熱衝撃」を生み出し、しばしばそれらの壊滅的な最初のひび割れの根本原因となります。

ソフトウェアを調整するという「一般的な解決策」は、これらの物理的な現実を変えないため失敗します。あなたは単に欠陥のあるシステムに、より良い結果を期待して、欠陥のあるプロセスを異なる方法で実行するように指示しているだけです。

環境のエンジニアリング:完璧な焼成の解剖学

一貫性のない焼成と焼結の問題を真に解決するには、プログラムに焦点を当てるのをやめ、作業が行われる物理的な環境に焦点を当てる必要があります。単なる熱い箱ではなく、失敗の根本原因を排除するように設計された精密にエンジニアリングされた熱システムである炉が必要です。

ここで、熱力学の深い理解が機器設計に影響を与えます。高度な炉は、統合された機能システムでこれらの課題を克服します。

-

熱勾配を克服するために:QTKマッフルテクノロジーや戦略的に配置された複数の加熱要素などのテクノロジーが連携して機能します。それらは単にチャンバーに熱を吹き付けるのではなく、部品を囲む均一な熱「バス」を作成します。反射フロアは、放射熱を部品の下面に跳ね返し、上面と同じように均一に加熱されるようにします。その結果、真に均質な温度環境が実現し、歪みの原因となる内部応力が排除されます。

-

熱衝撃を防ぐために:最新の炉には、乾燥前段階専用の内蔵赤外線技術が組み込まれています。強力な対流熱に頼るのではなく、IRは部品を内側から外側へ穏やかに均一に加熱し、応力を発生させることなく水分を逃がすことができるため、ひび割れが形成される前に効果的に防止します。

これは単なる機能の集まりではありません。ホリスティックなソリューションです。KINTEK炉はこの原則に基づいて設計されています。つまり、物理的な加熱環境を完璧にすることで、プロセスを完全に再現可能にすることができます。当社の設計は、失敗を引き起こす根本的な物理学に対する直接的な答えです。

火災との戦いからイノベーションの推進へ:今何が可能か?

失敗した実行のトラブルシューティングに絶えず時間を費やす必要がなくなると、焦点全体をシフトできます。かつてダメージコントロールに費やされたエネルギーは、真の進歩のために解放されます。

保証された均一な熱環境を提供する炉を使用すると、次のことが可能になります。

- 推測から確実性へ移行し、毎回再現可能で信頼性の高い結果を達成します。

- 以前はリスクが高すぎたり処理が困難すぎたりした、より複雑な形状や敏感な先進材料を自信を持って扱います。

- 失敗した実験の再実行に数週間を費やすことを排除することにより、R&Dサイクルを劇的に加速します。

- 収率を向上させ、材料の無駄を削減し、収益に直接的かつ肯定的な影響をもたらします。

最終的には、基盤となるプロセスが最終的に安定し、予測可能になり、完全に制御できるようになるため、品質とイノベーションの評判を築くことができます。

あなたの材料の課題はユニークであり、あなたの炉のソリューションもそうであるべきです。複雑なプロセスを標準的な箱に合わせようとするのではなく、エンジニアリングされた熱環境が最も根強い失敗をどのように排除し、研究または生産の新しい可能性を解き放つことができるかについて話し合いましょう。専門家にお問い合わせくださいあなたの特定のアプリケーションのために構築されたカスタマイズされたソリューションを探求します。

ビジュアルガイド