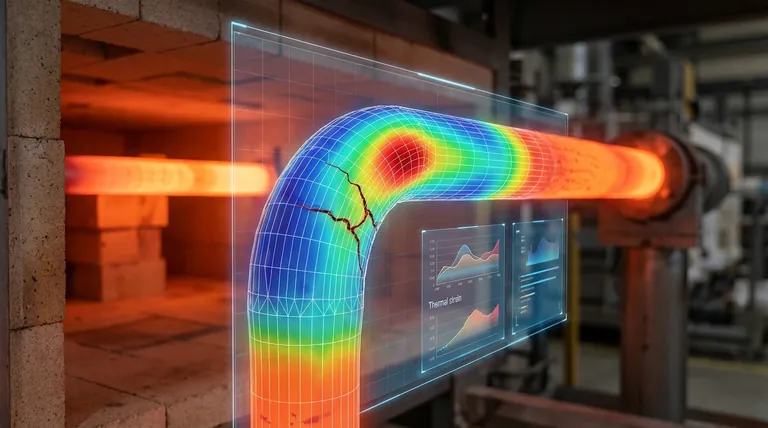

熱応力シミュレーション解析は、製造または展開前に産業用放射管内の目に見えない応力要因を可視化するための決定的なツールです。これにより、最大応力集中に関する重要なデータが得られ、エンジニアは特定の設計が高温変形に耐え、時間の経過とともに疲労亀裂に抵抗できることを検証できます。

金属構造内部に隠された温度勾配とひずみ値を明らかにするシミュレーションは、信頼性を推測から計算された確実性へと変えます。最も過酷な熱サイクルを生き残る管の形状を経験的に証明します。

故障メカニズムの特定

最大応力集中の特定

高温環境では、応力が均等に分布することはまれです。シミュレーションは、応力が最も蓄積される場所を正確に特定するための診断ツールとして機能します。

これらの「ホットスポット」の正確な位置を知ることは、管が故障する可能性のある場所を予測するために不可欠です。これにより、エンジニアは特定の領域を強化したり、形状を変更して負荷を再配分したりできます。

高温変形の予測

放射管は、時間の経過とともに物理的な歪みを引き起こす極端な熱力にさらされます。シミュレーションは、これらの力をモデル化して、材料が動作条件下でどのように変形するかを予測します。

変形パターンを予測することで、炉内の構造的干渉を防ぐことができます。これにより、管は耐用年数を通じて形状と機能を維持します。

疲労亀裂の防止

サイクリックな加熱と冷却は、産業用ハードウェアの主な敵である疲労を引き起こします。シミュレーション解析は、応力データを疲労亀裂の可能性に直接結び付けます。

この予測能力は、長期的な信頼性にとって不可欠です。これにより、選択された材料と設計が、壊滅的な亀裂を発生させることなく熱サイクルを吸収できることが保証されます。

信頼性における形状の役割

構造設計の比較

シミュレーションは、U型放射管とダブルP型放射管などの異なる管形状を比較するための客観的なプラットフォームを提供します。

これにより、評価は理論的な図面を超えます。異なる形状が同じ熱負荷をどのように処理するかを観察し、一方の構造が他方よりも固有の利点があることを強調できます。

温度勾配の低減

故障の主な原因は、温度勾配として知られる不均一な加熱です。シミュレーションによって特定された最適化された設計は、より小さく、より管理しやすい勾配を達成する能力を示しています。

管全体の温度差が最小限に抑えられると、材料への内部応力が大幅に低下します。

低いひずみ値の検証

この文脈における信頼性の究極の指標はひずみです。シミュレーションは、最適化された設計が客観的に低いひずみ値をもたらすことを確認します。

この数値証拠は、特定の設計の優位性を確認します。形状が効率的であるだけでなく、動作環境に対して物理的に堅牢であることを証明します。

設計評価における一般的な落とし穴

「デルタ」の見落とし

一般的な間違いは、温度勾配ではなく、最大動作温度のみに焦点を当てることです。

材料は、暑すぎるために故障するのではなく、一方の部分が隣接する部分よりも著しく熱いために故障することがよくあります。シミュレーションは、これらの危険な差を認識し、対処することを強制します。

形状固有の弱点の無視

シミュレーションなしでは、「より強い」材料が信頼性の問題を解決すると簡単に想定できます。

しかし、最良の材料でさえ、設計形状が角や曲がりで応力を集中させると故障します。構造形状を分析せずに材料特性に依存することは、寿命にとって重大なリスクです。

機器の適切な選択

産業用放射管の材料信頼性を確保するために、シミュレーション結果を使用して調達または設計の決定をガイドしてください。

- 早期故障の防止が主な焦点の場合:シミュレーションデータで応力集中が最小限に抑えられている設計を優先し、特に低いピーク応力値を探してください。

- 長期的な構造的完全性が主な焦点の場合:標準的なU型と比較して、より小さな温度勾配を生成することが証明されているダブルP型設計などの形状を選択してください。

- 新しい設計の検証が主な焦点の場合:製造承認前に、動作条件下で低いひずみ値を示すシミュレーション証拠を要求してください。

シミュレーションは、理論的な図面と耐久性があり信頼性の高い産業資産との間の架け橋です。

概要表:

| 主要指標 | シミュレーションにおける重要性 | 信頼性へのメリット |

|---|---|---|

| 応力集中 | 形状の「ホットスポット」を特定 | 構造的故障を防ぐための補強を可能にする |

| 温度勾配 | 金属全体の熱分布を測定 | 均一な加熱を確保することで内部応力を低減 |

| 変形モデリング | 経時的な物理的歪みを予測 | 干渉を防ぎ、炉の構造的完全性を確保 |

| ひずみ値 | 材料の変位を計算 | 管設計の耐久性を経験的に検証 |

KINTEKで産業用信頼性を向上させる

高温機器の寿命を偶然に任せないでください。KINTEKは、高度なエンジニアリングの洞察を活用して、最も過酷な熱サイクルに耐えるように設計された高性能放射管および加熱システムを提供します。

専門的な研究開発と製造に裏打ちされた、マッフル、チューブ、ロータリー、真空、CVDシステムを提供しており、これらはすべて独自の構造および熱要件に合わせてカスタマイズできます。温度勾配の最小化や疲労亀裂の防止が必要な場合でも、当社のチームは、研究所または産業施設が必要とする精密に設計されたソリューションを提供する準備ができています。

熱プロセスを最適化する準備はできていますか?今すぐ専門家にお問い合わせください、耐久性があり、シミュレーションで検証された機器を確保してください。

ビジュアルガイド

参考文献

- Chien-Cheng Lin, Chien-Hsiung Tsai. Simulation of Staged Combustion Function in Double P-Type Radiant Tubes. DOI: 10.3390/engproc2025092094

この記事は、以下の技術情報にも基づいています Kintek Furnace ナレッジベース .

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 1200 ℃ 分割管炉研究室水晶管炉水晶管と

- セラミックファイバーライナー付き真空熱処理炉

- 2200 ℃ タングステン真空熱処理焼結炉

よくある質問

- Ru(0001)薄膜に高温加熱を使用する理由は何ですか?石英ハロゲンランプの精度で単結晶エピタキシャル成長を強化しましょう。

- 金属製発熱体の主な種類とその特性は何ですか?加熱のニーズに合った適切な合金を選びましょう

- サーミスタの原理と特性とは?高精度な温度センシングを解き放つ

- 炭化ケイ素発熱体はどのような用途で一般的に使用されますか?高温冶金、セラミックスなどに不可欠

- 加熱用途におけるアルミニウムの特性とは?効率的な熱伝達ソリューションを解き明かす

- MoSi2発熱体は、どのようにして高温での変形や酸化に耐えるのでしょうか?その自己修復の秘密を解き明かす

- モリブデン発熱体の機械的特性とは?MoとMoSi₂の比較ガイド

- 発熱体にとって耐酸化性が重要なのはなぜですか?寿命を延ばし、効率を高める