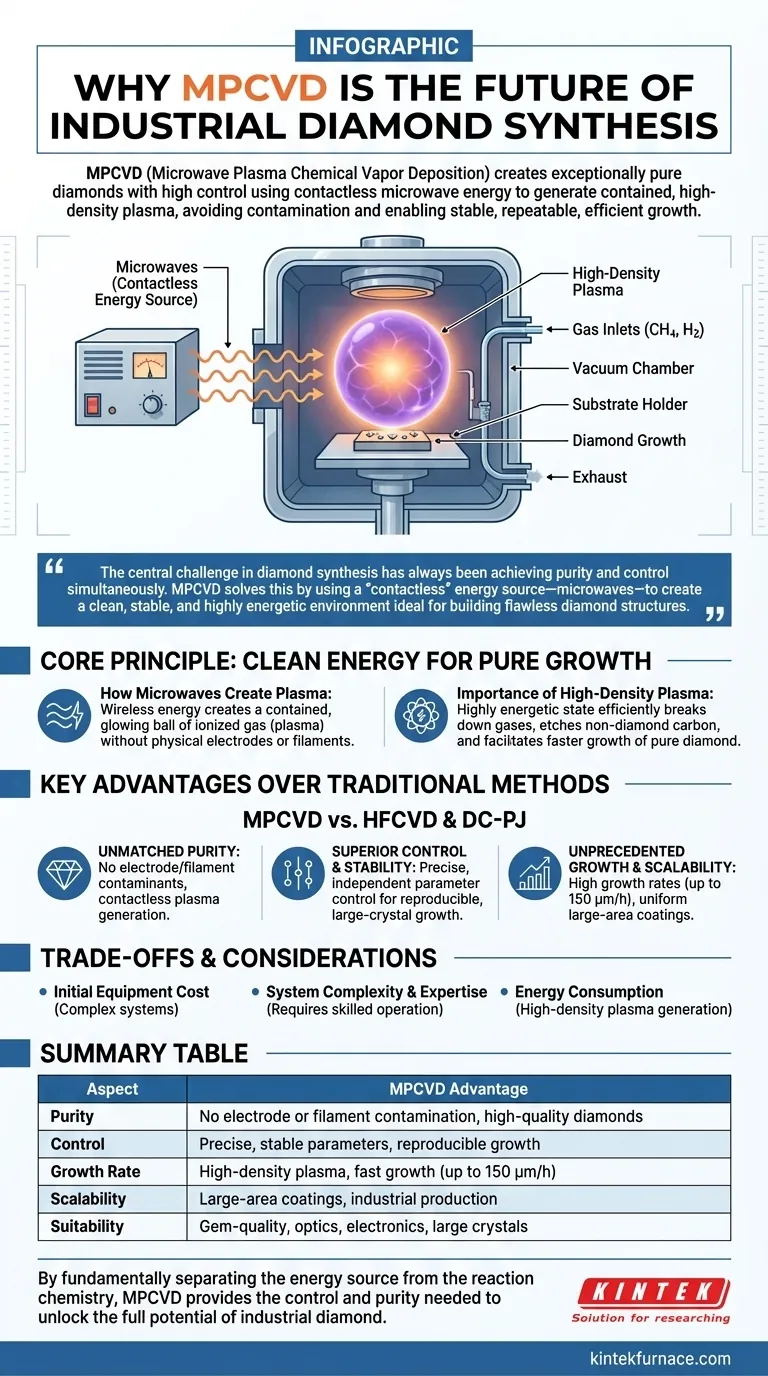

簡単に言うと、マイクロ波プラズマ化学気相成長(MPCVD)法が工業用ダイヤモンド合成において最も有望であると考えられるのは、非常に純粋なダイヤモンドを高度な制御下で生成できるためです。この方法は、マイクロ波を使用して密閉された高密度プラズマを生成し、古い方法で一般的だった電極やフィラメントからの汚染を回避しながら、大型で高品質なダイヤモンド結晶の安定した、再現性のある効率的な成長を可能にします。

ダイヤモンド合成における中心的な課題は、常に純度と制御性を同時に達成することでした。MPCVDは、「非接触」エネルギー源であるマイクロ波を使用することで、完璧なダイヤモンド構造を構築するのに理想的な、クリーンで安定した高エネルギー環境を作り出し、この問題を解決します。

MPCVDの核心原理:純粋な成長のためのクリーンなエネルギー

MPCVDが優れている理由を理解するには、まずそれが先行技術とどのように異なるかを理解する必要があります。その主要な革新は、ダイヤモンドを堆積させるために炭素含有ガスにエネルギーを与える方法にあります。

マイクロ波がどのように密閉されたプラズマを生成するか

MPCVDシステムは、真空チャンバー内でガス混合物(通常はメタンと水素)を励起するためにマイクロ波エネルギーを使用します。この強烈なエネルギーは、ガス原子から電子を剥ぎ取り、イオン化されたガスの光る球、つまりプラズマを生成します。

重要なことに、このプロセスでは、基板の近くのチャンバー内に物理的な電極や高温のフィラメントは必要ありません。エネルギーはワイヤレスで供給され、化学的に純粋な反応環境を作り出します。

高密度プラズマの重要性

マイクロ波によって生成されるプラズマは、クリーンであるだけでなく、反応性の高い化学種の密度が非常に高いです。この高エネルギー状態は、前駆体ガスを効率的に分解し、形成される非ダイヤモンド炭素(グラファイトなど)を選択的にエッチングするために必要な原子状水素を提供します。

これにより、より純粋なダイヤモンド構造が得られ、エネルギーの低い方法と比較して、著しく高い成長速度が可能になります。

従来の方法に対する主な利点

ホットフィラメントCVD(HFCVD)や直流プラズマジェット(DC-PJ)CVDなどの古い技術と直接比較すると、MPCVDの利点が明らかになります。

比類ない純度:汚染物質なし

これはMPCVDの最も重要な利点です。HFCVDのような方法は、金属フィラメント(タングステンなど)を非常に高い温度に加熱することに依存しており、これが劣化してダイヤモンド膜に金属汚染物質を導入する可能性があります。

同様に、DC-PJ CVDは、時間の経過とともに侵食され、ダイヤモンドを汚染する可能性のある電極を使用します。MPCVDの非接触プラズマ生成は、この根本的な汚染源を完全に排除し、より高品質なダイヤモンドをもたらします。

優れたプロセス制御と安定性

MPCVDは、温度、圧力、ガス組成などの重要なパラメータを正確かつ独立して制御できます。プラズマが安定しており、十分に密閉されているため、条件を長期間一定に保つことができます。

この安定性は、再現性のあるサンプル品質を達成し、数百時間かかる可能性のある大型の単結晶ダイヤモンドを成長させるために不可欠です。

前例のない成長と拡張性

MPCVDシステムにおける高密度プラズマは、一部の先進的なプロセスでは最大150 μm/hに達する、非常に高い成長速度を促進します。これは、多くの標準的な技術よりも桁違いに高速です。

さらに、プラズマは広く均一な領域で生成できるため、より大きな基板のコーティングや複数のダイヤモンドシードの同時成長が可能になり、工業生産において高い拡張性があります。

トレードオフと考慮事項の理解

MPCVDは優れた技術ですが、それ自体にも実用的な考慮事項がないわけではありません。客観性にはこれらの要因を認識することが必要です。

初期設備費用

MPCVD反応器は、洗練されたマイクロ波発生器、真空チャンバー、冷却システム、精密なガス処理装置を含む複雑なシステムです。これにより、よりシンプルなHFCVDセットアップと比較して、初期設備投資が高くなります。

システムの複雑さと専門知識

MPCVDシステムを効果的に操作するには、より高いレベルの技術的専門知識が必要です。特定のダイヤモンド特性を達成するために多数のプロセスパラメータを最適化することは、かなりのプロセス知識を必要とする複雑な作業になる可能性があります。

エネルギー消費

安定した高密度マイクロ波プラズマを生成することは、エネルギー集約的なプロセスです。大規模な工業生産の場合、電気代は考慮すべき重要な運用要因となる可能性があります。

目標に合った適切な選択をする

最終的に、合成方法の選択は、最終用途の特定の要件に依存します。

- 究極の純度と性能(例:宝石品質、光学、電子機器)が主な焦点である場合:MPCVDは、汚染のないプロセスと正確な制御により、議論の余地のない選択肢です。

- 大型の単結晶ダイヤモンドの生産における拡張性が主な焦点である場合:MPCVDは、この要求の厳しい用途に必要な安定した長時間の成長環境を提供します。

- 軽微な不純物が許容される低コストの多結晶コーティングが主な焦点である場合:古い方法も実行可能に見えるかもしれませんが、MPCVDの効率向上と運用コストの低下により、全体的に支配的な選択肢となっています。

エネルギー源を反応化学から根本的に分離することにより、MPCVDは工業用ダイヤモンドの可能性を最大限に引き出すために必要な制御と純度を提供します。

要約表:

| 側面 | MPCVDの利点 |

|---|---|

| 純度 | 電極やフィラメントの汚染がなく、高品質なダイヤモンドを生成 |

| 制御性 | 再現性のある成長のための正確で安定したプロセスパラメータ |

| 成長速度 | 高密度プラズマにより、最大150 μm/hの高速成長が可能 |

| 拡張性 | 大面積コーティングおよび工業生産に適している |

| 適合性 | 宝石品質、光学、電子機器、大型結晶に理想的 |

KINTEKの先進的なMPCVDソリューションで、ダイヤモンド合成の可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、研究室向けに特化したCVD/PECVDシステムのような高温炉システムを提供しています。当社の強力なディープカスタマイズ能力により、お客様独自の実験ニーズに正確に合致させ、優れた純度、制御性、拡張性を提供します。今すぐお問い合わせください。当社の専門知識がお客様の工業用ダイヤモンド生産をどのように強化できるかについてご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- MPCVD装置システム リアクター ベルジャー型ダイヤモンド成長用共振器

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械