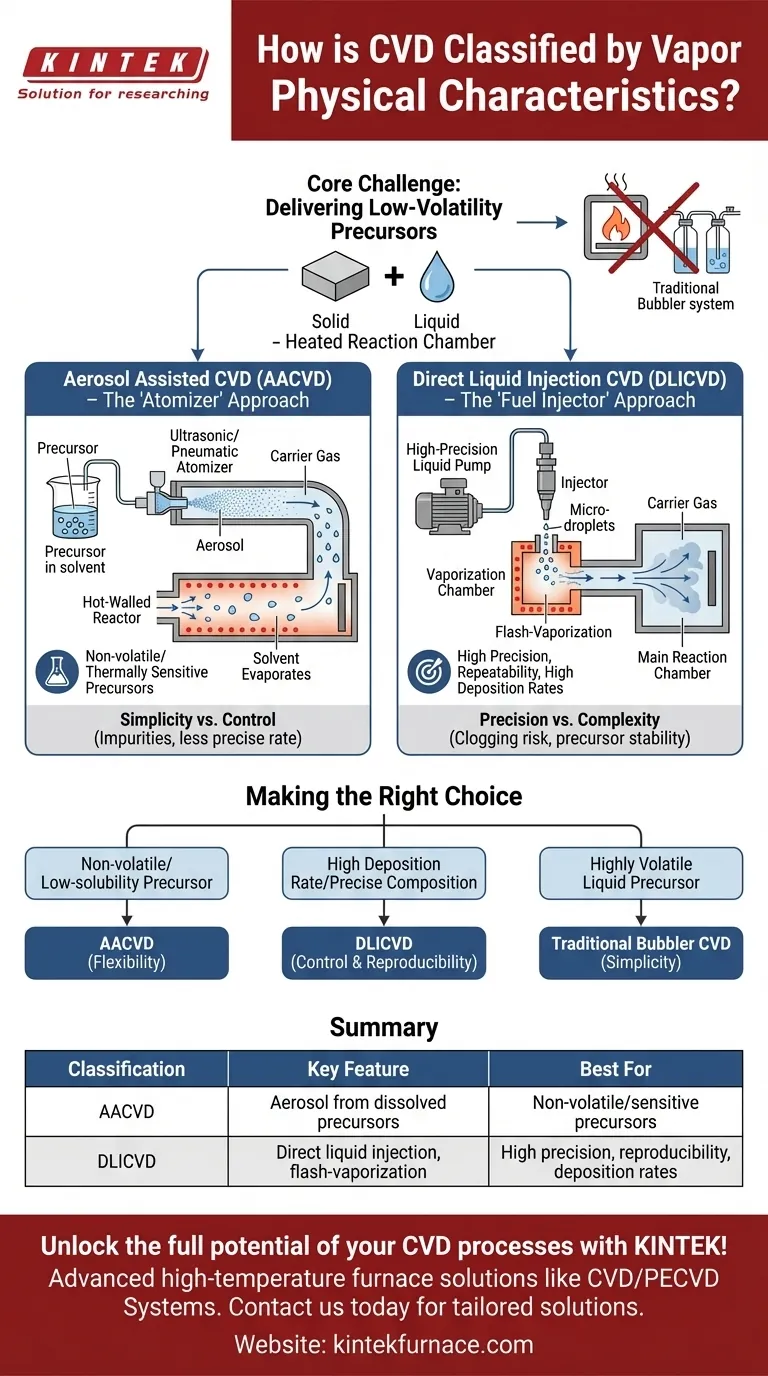

材料科学において、蒸気の物理的特性は、化学気相成長(CVD)プロセスの分類における重要な要素です。蒸気供給に基づいて二つの主要な分類があり、それはエアロゾルアシストCVD(AACVD)と直接液体注入CVD(DLICVD)です。これらの方法は、液体や溶解した固体など、容易に気化しない前駆体を処理するために特別に設計されています。

核となる区別は、単に蒸気そのものではなく、その蒸気がどのように生成され、反応チャンバーに運ばれるかという点にあります。AACVDとDLICVDの選択は、前駆体の特性と、成長速度や純度といった目的とする膜の特性に基づいて行われる戦略的な決定です。

中核となる課題:前駆体の供給

あらゆるCVDプロセスの根本的な目標は、化学前駆体を気体状態で加熱された基板に運び、そこで反応させて固体膜を形成することです。この供給方法は、主要な差別化要因となります。

標準的なCVDとその限界

従来のCVD方法は、室温で既に気体であるか、または高い蒸気圧を持つ液体である前駆体に対して最も効果的です。これらは単純なバブラーとキャリアガスを使用して反応チャンバーに容易に輸送できます。

このアプローチは、目的の前駆体が固体である場合、非常に揮発性が低い場合(容易に蒸発しない)、または気体を生成するために加熱すると熱的に不安定で分解する場合に失敗します。

特殊な蒸気供給の必要性

これらの限界を克服するために、困難な液体または固体の前駆体から蒸気を生成するための特殊な技術が開発されました。ここで、蒸気特性に基づいた分類が不可欠となります。

これらの方法は、科学者により広範な化学前駆体を使用する柔軟性をもたらし、新規で複雑な材料の作成を可能にします。

蒸気供給方法の詳細

AACVDとDLICVDは、低揮発性前駆体の供給という問題に対する二つの異なる工学的解決策を示します。

エアロゾルアシストCVD(AACVD):「アトマイザー」アプローチ

AACVDでは、前駆体がまず適切な溶媒に溶解されます。この液体溶液は、通常、超音波トランスデューサーまたは空気式ネブライザーを使用して微細な液滴の霧、すなわちエアロゾルを生成するために霧化されます。

キャリアガスがこのエアロゾルを高温の反応炉に運びます。液滴が高温ゾーンを通過するにつれて、溶媒が蒸発し、前駆体は基板に到達する直前に気化します。

この方法の主な利点は、直接加熱によって気化できない不揮発性または熱に弱い前駆体を処理できることです。

直接液体注入CVD(DLICVD):「燃料噴射装置」アプローチ

DLICVDは、より直接的な経路をとります。自動車エンジンの燃料噴射装置のように、高精度の液体ポンプとインジェクターを使用して、液体前駆体の制御された微細な液滴を加熱された気化チャンバーに直接供給します。

このフラッシュ気化プロセスは非常に迅速かつ効率的です。生成された蒸気は、その後すぐにキャリアガスによって主反応チャンバーに掃き込まれます。

DLICVDは、その高精度、再現性、および高い成膜速度を達成できる能力で評価されています。

トレードオフの理解

どちらの方法も普遍的に優れているわけではなく、その選択には明確な工学的トレードオフが伴います。

AACVD:単純さ対制御

AACVDシステムは比較的単純に構築できます。しかし、その主な弱点は溶媒の使用であり、これは最終的な膜に不純物として混入することがあります。前駆体の正確な供給速度の制御も、DLICVDに比べて精度が劣ることがあります。

DLICVD:精度対複雑性

DLICVDは前駆体流量を卓越して制御し、非常に再現性の高い膜成長をもたらします。主な欠点は、注入システムの複雑さとコストの増加、およびインジェクターが時間とともに詰まるリスクです。この方法では、時期尚早な分解なしにきれいに気化できる前駆体も必要です。

成膜速度の考慮事項

DLICVDはCVDプロセスとしては高い成長速度を可能にしますが、これを文脈化することが重要です。CVDプロセス全体としては、PVD(物理気相成長)のような視線上の技術と比較して成膜速度が遅いことが多く、これは迅速で厚いコーティングを必要とするアプリケーションにとって要因となる可能性があります。

アプリケーションに適した選択を行う

蒸気供給方法の選択は、プロセスの能力と最終材料の品質に直接影響します。

- 不揮発性または低溶解性の前駆体を使用することに重点を置いている場合:AACVDは、これらの材料を気相にするために必要な柔軟性を提供します。

- 高い成膜速度と正確な膜組成の達成に重点を置いている場合:前駆体が熱的に安定している限り、DLICVDは優れた制御と再現性を提供します。

- 高揮発性の液体前駆体を使用する単純さに重点を置いている場合:従来のバブラーベースのCVDシステムが最も簡単で効果的な解決策かもしれません。

最終的に、前駆体蒸気を生成し輸送する方法を理解することは、特定の材料目標のためのCVDプロセスを習得する上で不可欠です。

要約表:

| 分類 | 主な特徴 | 最適な用途 |

|---|---|---|

| AACVD | 溶解した前駆体からのエアロゾルを使用 | 不揮発性または熱に弱い前駆体 |

| DLICVD | フラッシュ気化のための直接液体注入を使用 | 高精度、再現性、高成膜速度 |

KINTEKでCVDプロセスの可能性を最大限に引き出しましょう!卓越した研究開発と自社製造を活かし、CVD/PECVDシステムなどの高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、優れた膜品質と効率性のためにお客様独自の実験要件を正確に満たします。今すぐお問い合わせください。当社のオーダーメイドソリューションが、お客様の材料科学研究と生産をどのように向上させることができるかをご相談ください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 915 MHz MPCVD ダイヤモンド マシン マイクロ波プラズマ化学気相蒸着システム原子炉

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン