現代のハイテク製造において、プラズマ支援化学気相成長法(PECVD)は、低温で高品質な機能性薄膜を作成できるという独自の能力により、不可欠であると考えられています。この能力は、すでに製造された敏感なコンポーネントを損傷するのを避けるため、複雑な多層デバイスの構築に不可欠です。さまざまな材料を成膜できる汎用性により、半導体から医療機器に至るまでの分野で、基盤となるプロセスとなっています。

高度な製造における中心的な課題は、すでに行われた作業を破壊することなく、デバイスに新しい層を追加することです。PECVDは、破壊的な高温ではなく、プラズマのエネルギーを使用して、新しい膜を形成するために必要な化学反応を促進することで、この問題に対処します。

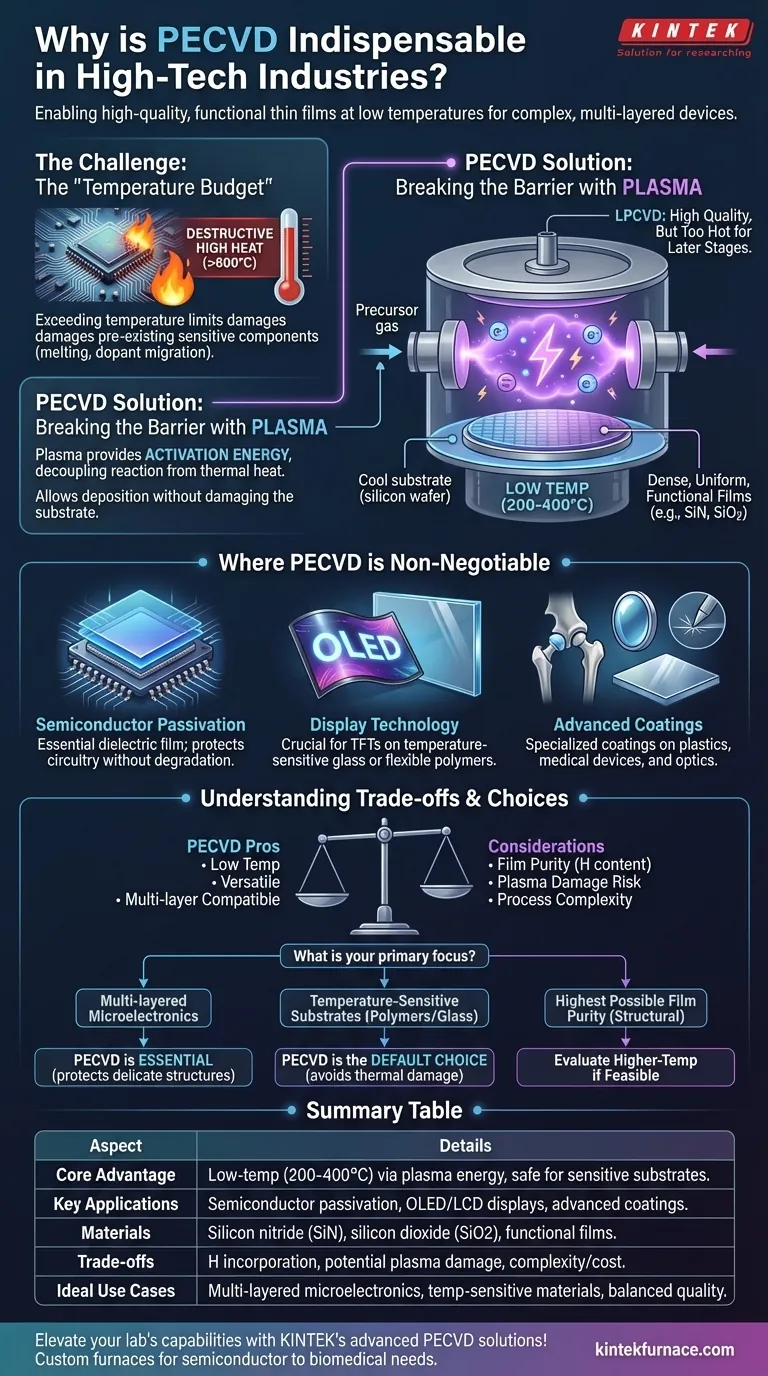

中心的な問題:「温度バジェット」

温度バジェットとは?

マイクロチップのようなデバイスを製造する際、各処理ステップには許容できる最高温度があります。これは温度バジェットとして知られています。

このバジェットを超過すると、たとえ短時間であっても、構造の溶解、材料特性の変化、または注意深く配置された原子(ドーパント)の移動によるデバイス機能の破壊など、不可逆的な損傷を引き起こす可能性があります。

高温法の限界

常圧化学気相成長法(LPCVD)のような従来のプロセスは、極めて高品質な膜を作成しますが、非常に高い温度(しばしば600℃超)を必要とします。

この熱は、後続の製造ステップでは選択肢になりません。下に何十億ものトランジスタがある完成したマイクロチップ上に、600℃で最終的な保護層を成膜することはできません。

PECVDがいかにして温度の壁を打ち破るか

プラズマの役割

PECVDの主な革新は、電磁場によって作成される気体のエネルギー化された状態であるプラズマの使用です。これは、真空チャンバー内の制御されたミニチュア雷雨のようなものだと考えてください。

このプラズマは、前駆ガス分子と衝突する高エネルギー電子で満たされています。

熱なしで反応を促進する

これらの電子衝突からのエネルギーが、前駆ガスを分解し、成膜反応に必要な化学エネルギーを提供するものです。

プラズマが活性化エネルギーを供給するため、基板自体を極端な高温に加熱する必要がありません。PECVDプロセスは通常、200°Cから400°Cの間という、はるかに低い温度で実行されます。

結果:敏感な基板への高品質な膜

この低温化能力により、エンジニアは、窒化ケイ素(SiN)や二酸化ケイ素(SiO2)などの、高密度で均一な機能性膜を、完成したデバイスやプラスチックのような温度に敏感な材料上に直接成膜できます。

PECVDが譲れない分野

半導体のパッシベーション

トランジスタを構築した後、それらは最終的な保護絶縁層(パッシベーション)を必要とします。PECVDは、下にある回路の性能を劣化させることなく、この誘電体膜を成膜するための唯一の実用的な方法です。

ディスプレイ技術

最新のOLEDおよびLCDスクリーンは、大きなガラス基板や柔軟なポリマー基板上に構築されています。これらの材料は高温に耐えられません。PECVDは、各ピクセルを制御する薄膜トランジスタ(TFT)を作成するために不可欠です。

高度なコーティング

PECVDは、加熱できない製品に特殊なコーティングを施すために使用されます。これには、プラスチック上の硬い耐擦傷性膜、医療用インプラント上の生体適合性層、光学部品上の反射防止コーティングなどが含まれます。

トレードオフを理解する

膜の純度と組成

PECVD膜はその目的のために優れていますが、前駆ガスから取り込まれた水素を含むことがよくあります。特定の非常に特殊な用途では、温度バジェットが許せば、高温LPCVDによる超高純度膜が依然として優れている可能性があります。

プラズマ損傷の可能性

反応を促進するのと同じ高エネルギーイオンは、適切に制御されない場合、基板表面を物理的に爆撃し損傷を与える可能性があります。最新のPECVDシステムはこの影響を最小限に抑えるよう高度に設計されていますが、これはプロセスの根本的な考慮事項であり続けます。

プロセスの複雑さ

大きな基板(300mmシリコンウェーハなど)全体に均一で安定したプラズマを生成することは、大きな技術的課題です。PECVD装置は複雑で高価な機械であり、ガス流量、圧力、RF電力に対する精密な制御が必要です。

あなたの目的に合った適切な選択をする

PECVDは基本的なツールですが、その適用は特定の制約と目的に依存します。

- もし主な焦点が多層マイクロエレクトロニクスの製造であれば: PECVDは、下のデリケートなトランジスタ構造を乱すことなく、絶縁層や保護層を成膜するために不可欠です。

- もし主な焦点が温度に敏感な基板(ポリマーやガラスなど)のコーティングであれば: 従来の成膜方法に内在する熱損傷を避けるため、PECVDがデフォルトの選択肢となります。

- もし主な焦点が構造層に対して可能な限りの最高の膜純度を達成することであれば: より高温のプロセスが実現可能かどうかを評価すべきですが、ほとんどの最新の電子用途では、PECVDが品質と互換性の必要なバランスを提供します。

究極的に、PECVDが反応エネルギーと熱エネルギーを分離できるという独自の能力が、それが先端技術革新の礎であり続ける根本的な理由です。

要約表:

| 側面 | 詳細 |

|---|---|

| 主な利点 | プラズマエネルギーを使用した低温成膜(200~400°C)。敏感な基板への損傷を回避 |

| 主な用途 | 半導体パッシベーション、ディスプレイ技術(OLED/LCD)、高度なコーティング(例:耐擦傷性、生体適合性) |

| 成膜される材料 | 窒化ケイ素(SiN)、二酸化ケイ素(SiO2)、その他の機能性薄膜 |

| トレードオフ | 膜への水素の混入の可能性、プラズマ損傷のリスク、プロセスの複雑さとコストの高さ |

| 理想的な使用例 | 多層マイクロエレクトロニクス、温度に敏感な基板(ポリマー、ガラス)、高純度と熱制約のバランスが求められる場合 |

KINTEKの高度なPECVDソリューションで研究室の能力を高めましょう!優れた研究開発と社内製造を活用し、CVD/PECVD、マッフル、チューブ、ロータリー、真空・雰囲気炉などの高温炉システムを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力は、半導体製造からバイオメディカルコーティングに至るまで、お客様固有の実験ニーズに正確に適合することを保証します。今すぐお問い合わせいただき、当社のテーラーメイドソリューションがお客様の研究と生産効率をどのように向上させるかをご相談ください!

ビジュアルガイド

関連製品

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉