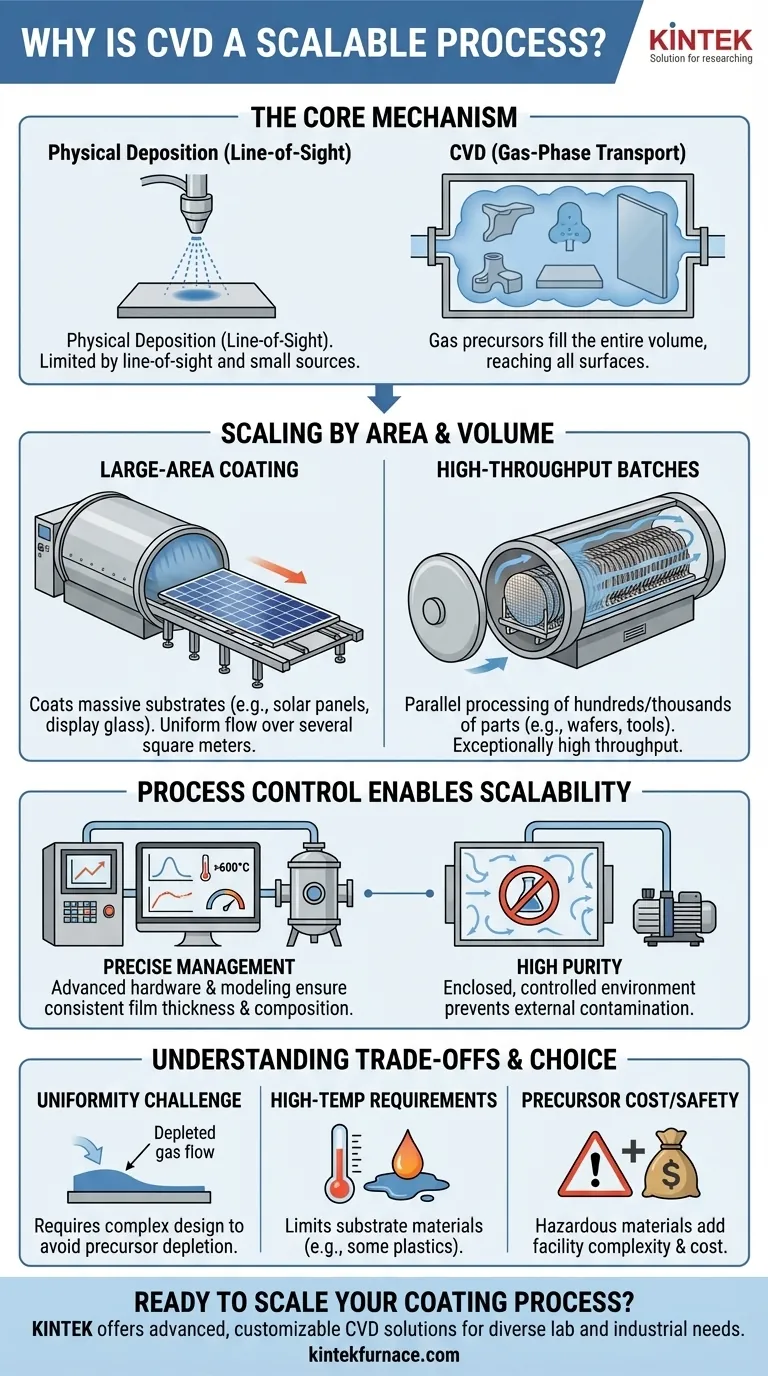

本質的に、化学気相成長法(CVD)がスケーラブルなプロセスと見なされるのは、その基本的なメカニズムが、直線視(ライン・オブ・サイト)や小さな点光源に制約されないためです。気体状の化学前駆体を使用することで、プロセスは広い表面積や大量の部品を同時に効率的にコーティングでき、実験室規模の研究から大容量の産業生産まで高度に適応可能です。

CVDのスケーラビリティは、その気相特性に由来します。単一の点から材料を噴霧するプロセスとは異なり、CVD前駆体は反応炉全体を満たすため、一度の運転で広大な領域や多数の部品にわたって均一で高純度のコーティングが可能になります。

CVDスケーラビリティのメカニズム

CVDが効果的にスケールアップできる理由を理解するには、材料がどのように輸送され堆積されるかを見る必要があります。このプロセスは、その生産能力に直接影響を与える物理的な堆積方法とは根本的に異なります。

気相輸送による均一堆積

CVDの決定的な特徴は、揮発性の前駆体ガスを使用することです。これらのガスは反応チャンバーに導入され、そこで加熱された基板表面で分解または反応し、固体膜を形成します。

前駆体はガスとして存在するため、反応炉の体積全体を自然に充満します。これにより、複雑な形状やバッチで配置された多数の個々の部品の表面を含む、基板のすべての露出した表面に到達できます。

面積によるスケーリング:大面積基板のコーティング

太陽電池、建築用ガラス、ディスプレイ製造などの用途では、単一の大きな表面をコーティングできる能力が極めて重要です。

CVD反応炉は非常に大きく設計でき、巨大な基板に対応可能です。ガス供給システムは、前駆体の流れと濃度が表面全体で均一になるように設計されており、数平方メートルに及ぶ面積全体で一貫した膜厚と特性を実現します。

体積によるスケーリング:高スループットのバッチ処理

半導体ウェハ、切削工具、医療用インプラントなどの小型部品については、スケーラビリティはバッチ処理によって達成されます。

数百、あるいは数千個の部品を大型のCVD炉に装填できます。前駆体ガスは各部品の周りと間を流れ、すべてに同時に均一なコーティングを堆積させます。この並列処理により、非常に高いスループットがもたらされます。

プロセス制御がいかにスケーラビリティを可能にするか

単に反応炉を大きくするだけでは不十分です。CVDのスケーラビリティが成功しているのは、プロセスパラメータを正確に管理し、量のために品質と均一性を犠牲にしないことを保証できるからです。

膜の均一性の維持

CVDをスケールアップする際の主な課題は、一貫した膜厚と組成を維持することです。反応炉のサイズやバッチ負荷が増加するにつれて、ガス流体力学や温度勾配などの要因がより複雑になります。

最新のCVDシステムは、ガスの注入、チャンバー圧力、多ゾーン加熱を制御するために、洗練されたコンピューターモデリングと高度なハードウェアを使用しています。この正確な制御により、単一の大きな基板上であろうと、千個の小さな部品全体であろうと、すべての表面が同じ堆積条件を経験することが保証されます。

スケールアップ時における高純度の確保

CVDは、密閉された高真空または制御された雰囲気のプロセスです。これにより、外部環境からの汚染物質が膜に取り込まれるのを防ぎます。

この本質的な清浄度は、大規模システムでも維持されます。大規模バッチ全体で高純度の膜を一貫して製造できる能力は、CVDがマイクロエレクトロニクスなどの業界で主要な技術である重要な理由です。

トレードオフの理解

CVDは高度にスケーラブルですが、課題がないわけではありません。これらの制限を認識することが、情報に基づいた決定を下すための鍵となります。

均一性の課題

大規模または高密度に充填された反応炉で完全な均一性を達成することは、大きなエンジニアリング上の課題です。前駆体ガスは表面を流れるにつれて枯渇し、下流で膜が薄くなる可能性があります。これを軽減するには、複雑な反応炉設計とプロセス調整が必要です。

高温要件

多くのCVDプロセスは非常に高い温度(多くの場合600℃超)で動作します。これは、一部のプラスチックや低融点金属は熱に耐えられないため、使用できる基板材料の種類を制限する可能性があります。

前駆体のコストと安全性

CVDに使用される化学前駆体は、高価、有毒、腐食性、または引火性である可能性があります。プロセスのスケールアップは、これらの危険な材料の貯蔵と取り扱いをスケールアップすることを意味し、必要な施設インフラに大幅なコストと複雑さが加わります。

用途に応じた適切な選択

CVDを選択することは、特定の生産目標と材料の制約に基づいた戦略的な決定である必要があります。

- 主に大面積コーティング(例:太陽電池、フラットパネルディスプレイ)に重点を置いている場合: CVDは、広大な表面に均一で高性能な膜を堆積させる実績のある能力により、主要な選択肢となります。

- 主に小型部品(例:半導体ウェハ、工作機械)の大量生産に重点を置いている場合: CVDのバッチ処理能力は、スケールアップ時の比類のないスループットとコスト効率を提供します。

- 主に温度に敏感な材料のコーティングに重点を置いている場合: プラズマ強化CVD(PECVD)などの低温バリアントを検討するか、従来の熱プロセスの制限を受け入れる必要があります。

これらのスケーラビリティの原則を理解することで、CVDを単なる堆積技術としてではなく、戦略的な製造ソリューションとして活用できます。

要約表:

| 側面 | 主要なポイント |

|---|---|

| スケーラビリティ | 研究室から産業規模まで適応可能。大面積およびバッチ処理に効率的。 |

| メカニズム | 気相前駆体が反応炉を満たし、複雑な形状や複数の部品への均一堆積を可能にする。 |

| 制御 | ガス流量、温度、圧力の正確な管理により、一貫性と高純度を保証する。 |

| 課題 | 均一性の問題、高温、前駆体のコスト/安全性の問題には慎重なエンジニアリングが必要。 |

先進的なCVDソリューションでコーティングプロセスをスケールアップする準備はできましたか? 優れた研究開発と社内製造を活用し、KINTEKは多様な研究所に先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインナップは、独自の実験要件に正確に対応するための強力な深層カスタマイズ能力によって補完されています。マイクロエレクトロニクス、太陽光、工具製造のいずれの分野であっても、お客様のニーズに合わせたスケーラブルで高純度なコーティングをお届けします。当社のCVDシステムが生産効率と品質をどのように向上させられるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械