要するに、マイクロ波プラズマ化学気相成長法(MPCVD)は、極めて高い純度の材料を高度な制御下で生成できるため、ダイヤモンド薄膜作製のための主要な手法です。これは、他の技術に見られる汚染物質となる電極やフィラメントを使用せず、マイクロ波を利用してクリーンで高密度かつ安定したプラズマを生成することにより達成され、得られるダイヤモンドの最高品質を保証します。

MPCVDの核となる利点は、内部のいかなるハードウェアからも物理的に隔離された高エネルギープラズマを生成できる能力です。この電極のない設計は、汚染を防ぐ鍵となり、比類のない純度と構造的完全性を持つダイヤモンド膜をもたらします。

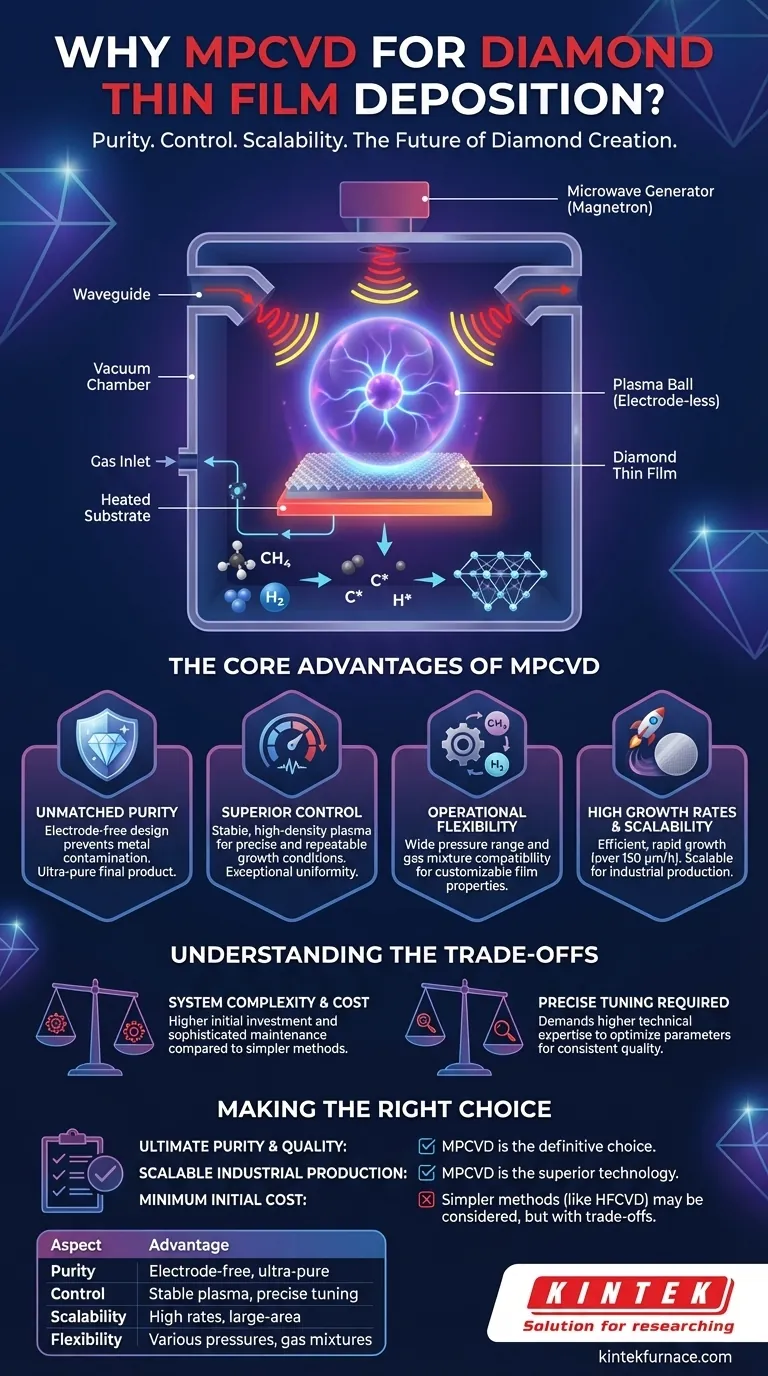

核となる原理:MPCVDの仕組み

MPCVDがなぜそれほど効果的であるかを理解するためには、まずその基本的なメカニズムを理解する必要があります。このプロセスは、材料科学へのプラズマ物理学の洗練された応用です。

マイクロ波によるプラズマの生成

MPCVDシステムは、電子レンジに見られるのと同じ部品であるマグネトロンを使用して、高出力のマイクロ波を生成します。これらは、基板と、通常は大量の水素ガス中に少量のメタンを含むガス混合物が存在する真空チャンバー内に導かれます。

強力なマイクロ波エネルギーがガスを励起し、原子から電子を剥ぎ取り、プラズマの光る球体を作り出します。

堆積のためのガスの分解

このプラズマ内で、振動する電磁場が電子をガス分子と激しく衝突させます。このプロセスにより、炭素ラジカルや原子状水素などの高反応性種に前駆体ガス(メタンと水素)が効率的に分解されます。

原子状水素は、形成しようとする非ダイヤモンド炭素(グラファイト)を選択的にエッチング除去する上で重要な役割を果たし、純粋なダイヤモンド構造の成長を保証します。

ダイヤモンド膜の形成

目的の炭素ラジカルは、チャンバー内に配置された加熱された基板上に着底します。正確に制御された温度と圧力の下で、これらのラジカルは結合し、ダイヤモンド結晶の強い正四面体格子を形成するように配列されます。このプロセスは層状に継続し、高品質のダイヤモンド膜を形成します。

他の手法に対する主な利点

MPCVDの独自のアプローチは、ホットフィラメントCVD(HFCVD)やDCアークジェットCVDなどの古い手法とは一線を画す、いくつかの明確な利点を提供します。

比類のない純度:電極フリーの利点

最も重要な利点は、汚染の回避です。HFCVDなどの手法では、チャンバー内にタングステンフィラメントを使用しますが、これは劣化してダイヤモンド膜に金属不純物を導入する可能性があります。MPCVDには内部の電極やフィラメントがありません。

プラズマは電磁場によって生成・閉じ込められるため、チャンバー壁に接触せず、汚染をさらに防ぎ、超高純度の最終製品を保証します。

優れたプラズマ制御と安定性

MPCVDは、高密度、大面積、高安定性のプラズマを生成します。この安定性により、成長条件に対する精密で再現性のある制御が可能になります。

その結果、基板全体にわたって優れた均一性が得られ、これは大規模なウェーハにわたって一貫した材料特性が要求される産業用途にとって極めて重要です。

運用の柔軟性

この手法は幅広い圧力で効果的に動作し、さまざまなガス混合物に対応できます。この柔軟性により、研究者やエンジニアは、特定の用途に合わせて、粒径、応力、電気的特性などの膜特性を微調整できます。

高い成長速度とスケーラビリティ

最新のMPCVDシステムは、時には毎時150マイクロメートルを超える非常に高い成長速度を達成できます。この効率性は、大面積膜を生成できる能力と相まって、実験室研究と大量の産業生産の両方にとって、プロセスが非常にスケーラブルであることを意味します。

トレードオフの理解

MPCVDは強力ですが、関連する複雑性を認識することが不可欠です。どの技術にもトレードオフがあります。

システムの複雑性と初期コスト

MPCVD反応装置は複雑な装置です。マイクロ波発生器、導波管、真空システム、正確なガス流量制御装置、光高温計などの温度監視システムが必要です。

この複雑性は通常、HFCVDなどの単純なシステムと比較して、より高い初期投資とより高度なメンテナンスにつながります。

精密な調整の必要性

最適で安定したプラズマを達成するには、マイクロ波空洞と電力供給の慎重なエンジニアリングと調整が必要です。チャンバーの形状、圧力、ガス組成などの要因は完全にバランスが取れている必要があります。

これは、MPCVDシステムを効果的に運用するには、一貫した高品質の成長のための特定のパラメータを微調整するために、より高いレベルの専門知識が必要であることを意味します。

目的のための正しい選択をする

最終的に、堆積方法の選択はあなたの主な目的に依存します。MPCVDの強みを理解することで、その技術をプロジェクトのニーズに合わせることができます。

- もしあなたの主な焦点が究極の膜の純度と品質である場合: MPCVDは、汚染のない高度に制御されたプラズマ環境のため、決定的な選択肢となります。

- もしあなたの主な焦点がスケーラブルな産業生産である場合: 高い成長速度、大面積の均一性、および再現性により、MPCVDは製造において優れた技術となります。

- もしあなたの主な焦点が基本的な実験のための初期資本コストの最小化である場合: HFCVDなどのより単純な方法が検討されるかもしれませんが、潜在的な膜汚染とプロセス制御のトレードオフを受け入れる準備が必要です。

クリーンなエネルギーを活用して手つかずの成長環境を作り出すことにより、MPCVDは次世代ダイヤモンド材料の創造を可能にします。

要約表:

| 側面 | 利点 |

|---|---|

| 純度 | 電極フリー設計により汚染を防ぎ、超高純度のダイヤモンド膜を保証します。 |

| 制御 | 安定したプラズマにより、成長条件の精密な調整が可能になり、均一で高品質な膜が得られます。 |

| スケーラビリティ | 高い成長速度と大面積堆積により、効率的な産業生産をサポートします。 |

| 柔軟性 | さまざまな圧力とガス混合物で動作し、膜特性のカスタマイズが可能です。 |

あなたの研究室や産業ニーズのためにMPCVDの可能性を解き放ちましょう! KINTEKは、優れたR&Dと社内製造を活用し、CVD/PECVDシステムを含む高度な高温炉ソリューションを提供します。当社の強力な深いカスタマイズ能力は、お客様固有の実験要件との正確な整合性を保証し、効率とスケーラビリティが向上した高純度ダイヤモンド膜を提供します。当社のオーダーメイドソリューションがお客様の研究と生産成果をどのように向上させるかについて、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- ラボ用ダイヤモンド成長用円筒型共振器MPCVD装置システム

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- ナノダイヤモンドコーティング用HFCVD装置