要するに、真空炉が不可欠なのは、完全に制御された汚染のない環境を作り出すからです。大気を取り除くことで、これらの炉は高温で発生する酸化や脱炭などの望ましくない化学反応を防ぎます。この絶対的な制御により、優れた材料特性、きれいな表面仕上げ、比類のない一貫性が得られ、これらは航空宇宙、医療、先端製造業などの高性能産業にとって譲れない要件となります。

真空炉の基本的な価値は、それが何をするかだけでなく、何を防ぐかということです。大気中のガス、つまり熱処理における汚染と予測不可能性の主な発生源を排除することで、材料の最終構造と性能に対する完全な権限を与えてくれます。

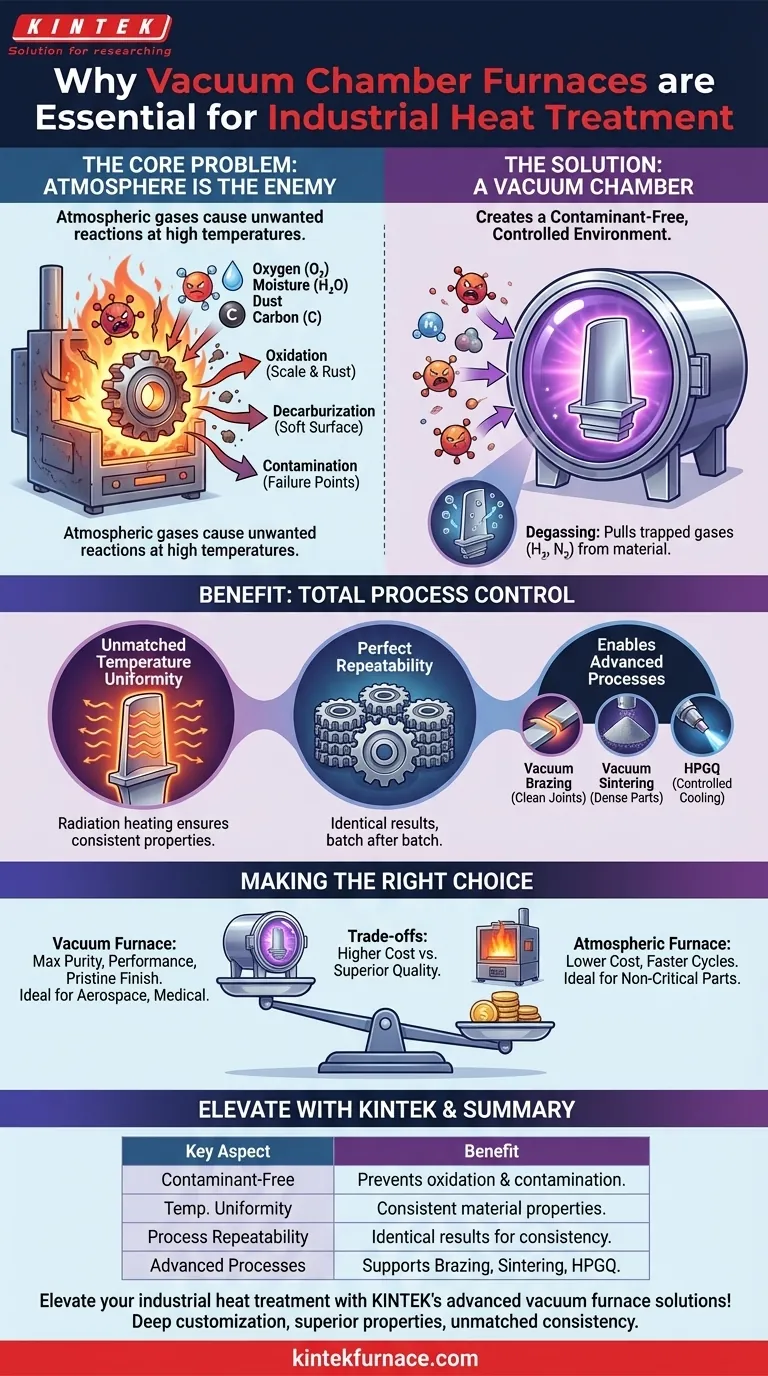

核となる問題:なぜ大気が敵なのか

熱処理に必要な高温では、一見無害な空気でさえ、非常に反応性の高い要因となります。真空炉の主な役割は、この変数を方程式から取り除くことです。

酸化と脱炭の防止

金属、特に鋼を加熱すると、大気中の酸素と反応します。これにより表面に酸化スケール層が形成され、仕上げと寸法精度が損なわれます。

同時に、鋼内部の炭素が酸素と反応し、材料表面から逃げることがあり、これは脱炭として知られるプロセスです。これにより表面層が軟化し、部品の強度、耐摩耗性、疲労寿命が著しく損なわれます。真空は、これら両方の破壊的な反応を引き起こす酸素を排除します。

表面汚染の排除

酸素に加えて、大気中には湿気、塵、その他の微量ガスが含まれています。医療用インプラントや航空宇宙用タービンブレードなどのデリケートな用途では、微細な汚染でさえ故障の原因となる可能性があります。

真空チャンバーは、超クリーンな環境を提供し、部品に触れるのは熱と、必要に応じて高純度のプロセスガスのみであることを保証します。

脱ガスによる純度の達成

真空は材料の表面を保護するだけでなく、その内部構造を改善することもできます。このプロセスは、水素や窒素などの閉じ込められたガスをバルク材料の内部から積極的に引き出します。

この脱ガス効果は、高張力金属で壊滅的な脆性破壊を引き起こす可能性のある現象である水素脆化を防ぐために重要です。

利点:完全なプロセス制御

予測不可能な大気を取り除くことで、熱処理サイクルのあらゆる段階で前例のない制御が得られます。これにより、優れた品質と再現性が得られます。

比類のない温度均一性

真空下では、熱は主に放射によって伝達されますが、これは開放空気中の対流よりもはるかに均一です。これにより、部品の形状にかかわらず、部品全体が同時に目標温度に到達することが保証されます。

この温度均一性は内部応力を防ぎ、硬度や粒構造などの一貫した冶金特性をコンポーネント全体で保証します。

完璧な再現性と一貫性

湿度や気圧などの大気条件は日々変化し、熱処理サイクルの結果を微妙に変える可能性があります。真空炉は、毎回まったく同じ制御された環境を作り出します。

この不変性と再現性は、最初の部品と10,000番目の部品が同一でなければならない産業生産にとって不可欠です。

高度なプロセスの実現

現代の多くの冶金プロセスは、真空下でのみ可能です。これらには以下が含まれます。

- 真空ろう付け:フラックスなしで複雑なアセンブリを接合し、信じられないほど強力でクリーンな接合部を実現します。

- 真空焼結:粉末金属を融合させ、特有の特性を持つ高密度でニアネットシェイプの部品を作成します。

- 高圧ガス焼入れ(HPGQ):高純度の不活性ガス(窒素やアルゴンなど)を使用して部品を急速に冷却し、液浸焼入れに伴う歪みのリスクなしに特定の硬度を実現します。

トレードオフの理解

真空炉は強力ですが、すべての熱処理ニーズに対応する万能の解決策ではありません。客観的であるためには、その限界を認識する必要があります。

高い初期コストと複雑さ

真空システムは、関連するポンプ、シール、制御機器を備えており、標準的な大気炉よりも購入および維持管理の費用が大幅に高くなります。

処理時間が長くなる可能性

チャンバーを必要な真空レベルまで排気するプロセスには時間がかかります。単純で価値の低いプロセスでは、連続式の真空炉と比較して、真空サイクルによって追加される時間が経済的に正当化されない場合があります。

一部の用途に対する過剰仕様

部品が熱処理後に大幅に機械加工される場合、表面のわずかな酸化や脱炭は完全に許容されることがあります。このような場合、より安価な大気炉の方が実用的で費用対効果の高いツールであることがよくあります。

用途に応じた適切な選択

適切な炉技術の選択は、材料、予算、最終部品の性能要件に完全に依存します。

- 材料の純度と性能の最大化(航空宇宙、医療、高性能工具)が主な焦点の場合:汚染のない結果と最適な機械的特性を保証するには、真空炉が唯一の選択肢です。

- 後処理なしで明るくきれいな表面仕上げが主な焦点の場合:酸化を防ぎ、すぐに使用できる部品を提供するには、真空熱処理が不可欠です。

- 厳しい予算での一般的な熱処理(非重要部品)が主な焦点の場合:ある程度の表面スケールと後処理クリーニングが許容される場合、従来の真空炉の方が費用対効果が高い場合があります。

最終的に、真空炉を選択することは、確実性、精度、そして可能な限り最高の材料品質への投資となります。

概要表:

| 主要な側面 | 利点 |

|---|---|

| 汚染のない環境 | 酸化、脱炭、表面汚染を防ぎ、きれいな仕上げを実現します。 |

| 温度均一性 | 均一な熱分布を保証し、内部応力を低減し、材料特性を向上させます。 |

| プロセスの再現性 | バッチごとに同一の結果を提供し、産業の一貫性に不可欠です。 |

| 高度なプロセス実現 | 特殊な用途のために真空ろう付け、焼結、高圧ガス焼入れをサポートします。 |

KINTEKの先進的な真空炉ソリューションで産業用熱処理を向上させましょう!優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室向けに高温炉を提供しています。当社の強力なカスタム化機能により、お客様固有の実験ニーズに正確に対応し、汚染のない環境、優れた材料特性、比類のない一貫性を提供します。品質を妥協しないでください—当社のソリューションがお客様のプロセスを最適化し、業界の革新を推進する方法について、今すぐお問い合わせください!

ビジュアルガイド