簡潔に言うと、真空炉に使用される材料は、極端な温度に耐え、高い外部圧力下で構造的完全性を維持し、プロセスを汚染しないように化学的に不活性でなければならないため、非常に重要です。これら3つの要求、すなわち熱的、構造的、化学的側面が、炉の設計、性能、信頼性のあらゆる側面に影響を与えます。

真空炉の材料選定は、単一の「最適な」物質を見つけることではありません。それは、耐熱性、構造強度、化学的純度という相反する要求のバランスを取り、非常にデリケートなプロセスを制御された環境で実現するための戦略的なエンジニアリング決定です。

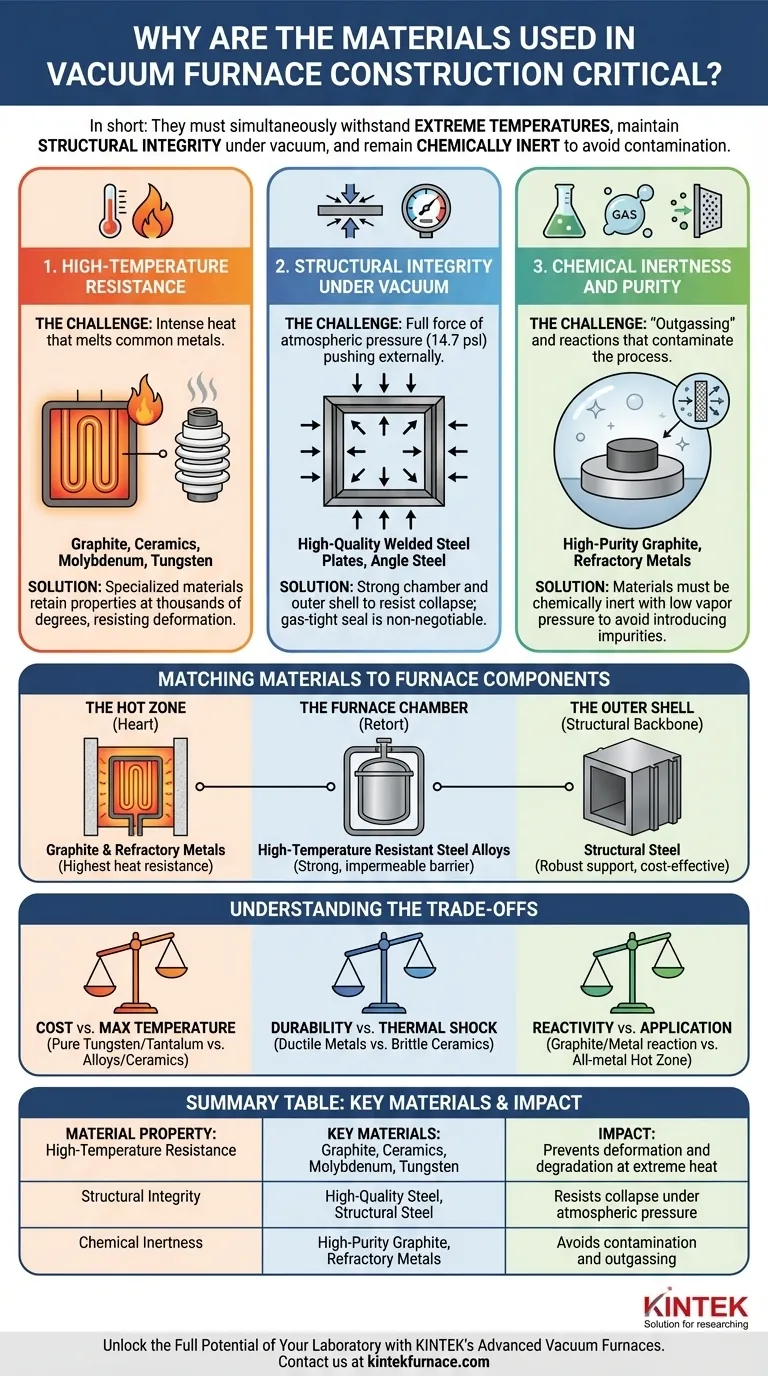

材料選定の3つの柱

真空炉は極限環境です。それを構築するために選ばれた材料は、単なる受動的な容器ではなく、途方もないストレスの下で確実に機能しなければならない能動的なコンポーネントです。その選定は、3つの基本的な要件によって導かれます。

1. 高温耐性

最も明白な課題は、強烈な熱です。炉内の材料、特に「ホットゾーン」の材料は、一般的な金属を溶融または蒸発させるような温度で動作する必要があります。

これらのコンポーネントは、変形、溶融、劣化に耐える必要があります。これが、加熱要素や断熱材にグラファイト、セラミックス、モリブデン、タングステンのような特殊な材料が使用される理由であり、これらは数千度の高温でも特性を維持します。

2. 真空下での構造的完全性

真空を作り出すということは、内部圧力を除去することを意味し、大気圧の全圧力(約1平方インチあたり14.7ポンド)が炉の外側からかかることになります。

炉チャンバーと外殻は、この押し潰す力に耐え、崩壊しないだけの十分な強度が必要です。このため、炉のシェルは、必要な剛性と強度を提供する溶接された高品質の鋼板とアングル鋼で構築されることがよくあります。真空を維持するためには、気密シールは不可欠です。

3. 化学的不活性と純度

高温および真空下では、材料は「アウトガス」を起こし、閉じ込められたガスを放出したり、わずかに蒸発したりすることがあります。これはワークピースを汚染し、半導体製造や特殊合金の焼結のようなデリケートなプロセスを台無しにする可能性があります。

内部材料は化学的に不活性であり、蒸気圧が極めて低いものでなければなりません。これらは処理される材料と反応したり、不純物を真空中に導入したりしてはなりません。これは、炉自体が製品よりも高い純度でなければならないグラファイト精製に使用される炉で特に重要です。

炉コンポーネントへの材料のマッチング

炉は単一の材料で作られているのではなく、それぞれが独自の役割と材料要件を持つ特殊なコンポーネントの集合体です。

ホットゾーン:炉の心臓部

この領域には加熱要素と断熱材が含まれます。最も極端な温度に直面し、最高の耐熱性と特定の熱特性を持つ材料が必要です。安定性と効率的な熱伝達のために、グラファイトと耐熱金属が一般的に選ばれます。

炉チャンバーまたはレトルト

これは真空を保持する密閉容器です。強固で不浸透性であり、多くの場合、耐高温鋼合金で作られています。レトルトは主要なバリアとして機能し、制御された環境を保持し、ホットゾーンを保護します。

外殻:構造的骨格

外殻は、大気圧に対する主要な構造的サポートを提供します。断熱材によって最高温度から遮蔽されているため、強度とコストの優れたバランスを提供する構造用鋼のような、より一般的で頑丈な材料で構築することができます。

トレードオフの理解

材料の選択は常に相反する要因のバランスです。これらのトレードオフを理解することが、炉の設計を理解する鍵となります。

コストと最高温度

純粋なタングステンやタンタルなど、最高温度に対応できる材料は非常に高価です。低温で動作するプロセスでは、より費用対効果の高い合金やセラミックスが、高価格を伴わずに信頼性の高い性能を提供します。

耐久性と熱衝撃

金属は一般的に延性があり、物理的な衝撃に強いです。セラミックスは優れた温度および化学的耐性を提供しますが、脆く、急速に加熱または冷却された場合(熱衝撃)に亀裂が入りやすいです。

反応性と用途

グラファイトはホットゾーンによく使われる選択肢ですが、特定の金属と反応して炭化物を形成することがあります。このような場合、たとえ高価であっても、最終製品の純度を確保するためにモリブデンやタングステンを使用したオールメタルホットゾーンが必要になります。

目標に合わせた適切な選択

理想的な炉の構造は、その意図された用途によって定義され、異なるプロセスでは異なる材料特性が優先されます。

- 超高温(例:グラファイト化、セラミック焼成)が主な焦点の場合:極端な熱負荷に対応するため、グラファイトまたはタングステンなどの耐熱金属製のホットゾーンを備えた炉が必要になります。

- 汚染の完全な防止(例:医療用インプラント、電子機器)が主な焦点の場合:高純度グラファイトやオールメタルホットゾーンなど、内部材料の純度がアウトガスを防ぐ上で最も重要な要素となります。

- 汎用の真空ろう付けや焼結が主な焦点の場合:耐久性のある高温鋼製レトルトと金属製またはグラファイト製のホットゾーンを備えた炉が、性能、多用途性、コストの最適なバランスを提供します。

最終的に、真空炉の性能は、その基盤を形成する思慮深いエンジニアリングと材料科学の直接的な反映です。

要約表:

| 材料特性 | 主要材料 | 炉の性能への影響 |

|---|---|---|

| 高温耐性 | グラファイト、セラミックス、モリブデン、タングステン | 極端な熱での変形と劣化を防ぐ |

| 構造的完全性 | 高品質鋼、構造用鋼 | 大気圧下での崩壊に耐える |

| 化学的不活性 | 高純度グラファイト、耐熱金属 | デリケートなプロセスでの汚染とアウトガスを防ぐ |

KINTEKの先進真空炉で、研究室の可能性を最大限に引き出しましょう

KINTEKは、卓越した研究開発と自社製造を活かし、多様な研究室に先進の高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力なディープカスタマイズ機能によって補完されています。グラファイト化のための超高温、医療用インプラントのための無汚染環境、ろう付けや焼結のための多用途ソリューションが必要な場合でも、KINTEKはお客様の目標に合わせた信頼性の高い性能を提供します。

当社のお問い合わせフォームから今すぐご連絡ください。当社の専門知識がお客様のプロセスをどのように強化し、研究室での革新を推進できるかについてご相談ください!

ビジュアルガイド