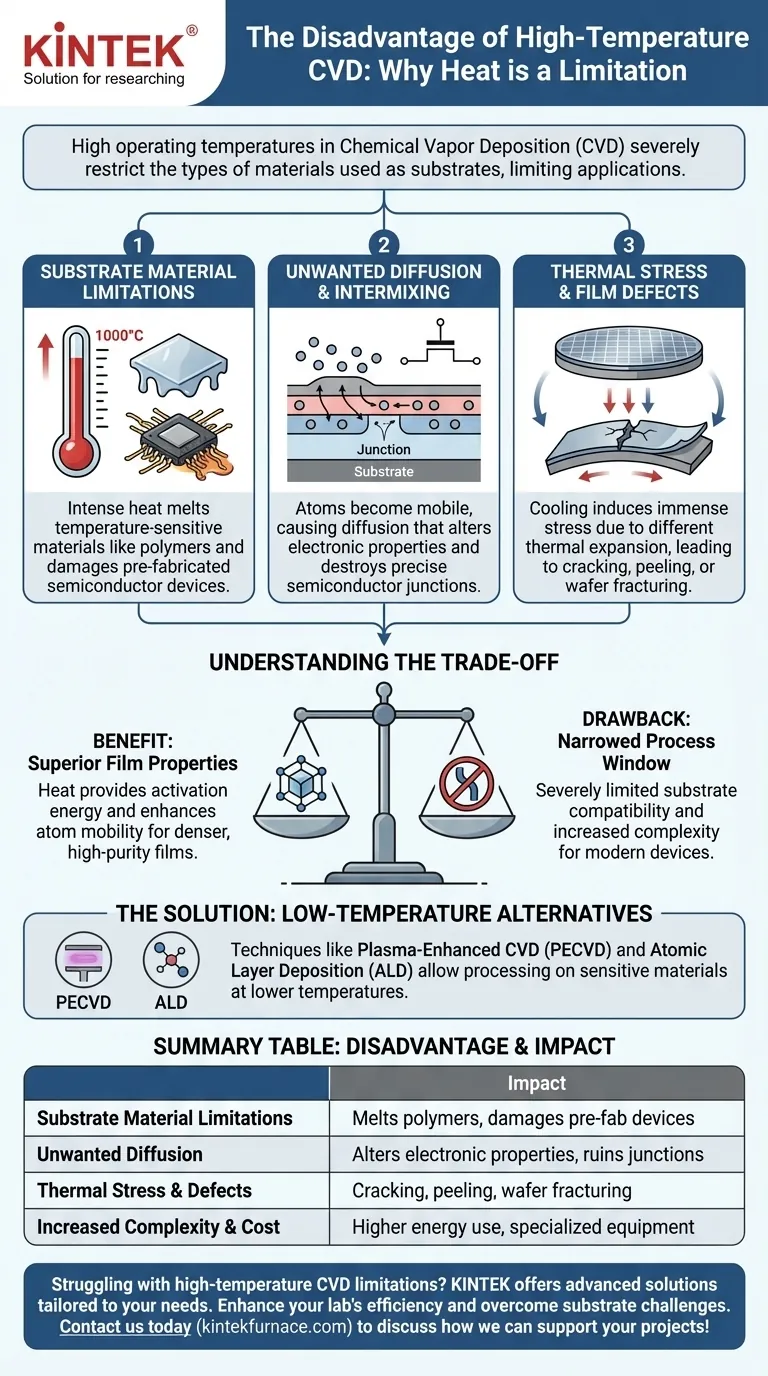

化学気相成長(CVD)における高い動作温度は、使用できる基板材料の種類を厳しく制限するため、主な欠点となります。高品質な膜を形成するために必要な化学反応には激しい熱が必要ですが、この熱が温度に敏感な材料、例えばポリマーや、すでに部分的に製造された半導体デバイスを溶融、分解、または何らかの形で損傷させる可能性があります。

CVDで高品質な膜を形成するための化学反応を促進するには熱が不可欠ですが、この熱エネルギーこそが最大の制限要因でもあります。適合する材料の範囲を狭め、最終デバイスの完全性を損なう可能性があり、プロセスの複雑さとコストを増大させます。

CVDにおける温度の役割

熱の不利な点を理解するためには、まず熱が必要な理由を理解しなければなりません。高い温度は、堆積プロセスを効果的に発生させるために必要なエネルギーを供給します。

活性化エネルギーの供給

CVDは基本的に化学プロセスです。前駆体ガスを分解し、目的の固体膜を形成するために反応させる必要があり、これらの反応には相当量のエネルギー、すなわち活性化エネルギーが必要となります。これは通常、基板を数百度、あるいは千度以上のセルシウス度まで加熱することによって供給されます。

膜品質の向上

熱はまた、基板表面に到達した原子が移動し、結晶格子内の理想的な位置を見つけるための十分な移動度を与えます。その結果、より高密度で、より均一で、より高純度の膜が得られます。

高温動作の主な欠点

高い熱エネルギーの要求は、従来のCVDの適用を制限するいくつかの重大かつ実際的な課題を生み出します。

基板材料の制限

これは最も直接的かつ一般的な欠点です。多くの高度な用途では、高温に耐えられない材料の上に膜を堆積させる必要があります。

例えば、フレキシブルエレクトロニクスでは、一般的なCVD温度で溶融または変形するポリマー基板を使用することがよくあります。同様に、既存の金属相互接続を持つ複雑なマイクロチップ上に層を堆積させることは、熱によってそれらのコンポーネントが破壊される可能性があるため、不可能なことが多いです。

望ましくない拡散と相互混合

高温では原子の移動度がはるかに高くなります。これにより、基板の原子が成長中の膜に拡散したり、膜の原子が基板に拡散したりする可能性があります。

半導体製造において、これはクリティカルな障害点となります。望ましくないドーパントの拡散は、トランジスタを機能させる正確な電子接合部をずらしたり破壊したりして、デバイスを使い物にならなくする可能性があります。

熱応力と膜欠陥

堆積が完了し、システムが冷却されると、新しく成長した膜と下の基板は収縮します。熱膨張係数が異なる場合、この不一致によってとてつもない応力が誘発されます。

高い堆積温度はこの効果を増幅させ、膜の亀裂、剥離、さらにはウェーハ全体の反りや破壊といった欠陥につながります。

トレードオフの理解

高温CVDを使用するという選択は、膜品質とプロセス適合性の間の典型的なエンジニアリング上のトレードオフです。単一の「最良」の方法は存在せず、正しい選択は目的に完全に依存します。

熱の利点:優れた膜特性

膜の純度と結晶性が最も重要であり、基板が熱に耐えられる場合(例:裸のシリコンウェーハ上でのシリコンエピタキシーの成長)、高温CVDはしばしば最も優れた方法です。得られる膜は非常に高品質です。

欠点:制約されたプロセスウィンドウ

その品質の代償は、著しく制限されたプロセスウィンドウです。高温の要件により、現代のテクノロジーにとって重要な広範囲の基板および集積デバイス構造が即座に除外されます。

解決策:低温代替技術

これらの制限を克服するために、プラズマエッチングCVD(PECVD)などの技術が開発されました。PECVDはプラズマからのエネルギーを利用して前駆体ガスを分解するのを助け、より低い温度での堆積を可能にします。これは、プラスチック、組み立て済みのデバイス、その他のデリケートな材料への処理の道を開きますが、多くの場合、膜の密度や純度とのトレードオフが生じます。

目標に応じた適切な選択

堆積方法の選択には、理想的な膜特性の必要性と基板の熱的制約とのバランスを取る必要があります。

- 最も重要な焦点が、堅牢な基板上での可能な限り最高の膜結晶性である場合: 従来の高温CVDが最も効果的な選択肢となることが多いです。

- ポリマーや事前製造されたデバイスなどの温度に敏感な材料を扱っている場合: PECVDや原子層堆積(ALD)などの低温技術を使用する必要があります。

- 熱応力を最小限に抑え、ドーパント拡散を防ぐことが目標である場合: 堆積温度を下げることは不可欠な要件であり、従来の熱CVDからの移行を余儀なくされます。

結局のところ、デバイス全体の熱バジェットを理解することが、正しい堆積戦略を選択するための鍵となります。

要約表:

| 欠点 | 影響 |

|---|---|

| 基板材料の制限 | ポリマーや事前製造されたデバイスの融解または損傷 |

| 望ましくない拡散と相互混合 | 電子特性の変化、半導体接合部の破壊 |

| 熱応力と膜欠陥 | 亀裂、剥離、またはウェーハの破壊につながる |

| プロセスの複雑さとコストの増加 | エネルギー使用量の増加と特殊な装置の必要性 |

高温CVDの制限でお困りですか?KINTEKは、お客様のニーズに合わせて調整された高度なソリューションを提供します。卓越した研究開発と社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムなどの高温炉を提供し、独自の実験要件を満たすための深いカスタマイズを行っています。研究室の効率を高め、基板の課題を克服しましょう。プロジェクトをどのようにサポートできるかご相談いただくには、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 1700℃石英またはアルミナ管高温ラボ用管状炉