簡単に言えば、ロータリーチューブ炉は、材料の滞留時間が2時間を超えるプロセスには根本的に適していません。粉体を連続的かつ均一に処理するのに優れているその設計は、長期間にわたって材料の環境を正確に制御する上で大きな課題となります。

ロータリーチューブ炉は、動的で連続的なスループットのために設計されています。非常に長い期間、単一バッチに対して静的で安定した環境を必要とするプロセスの場合、それは不適切なツールであり、これがその主な制限を決定する原則です。

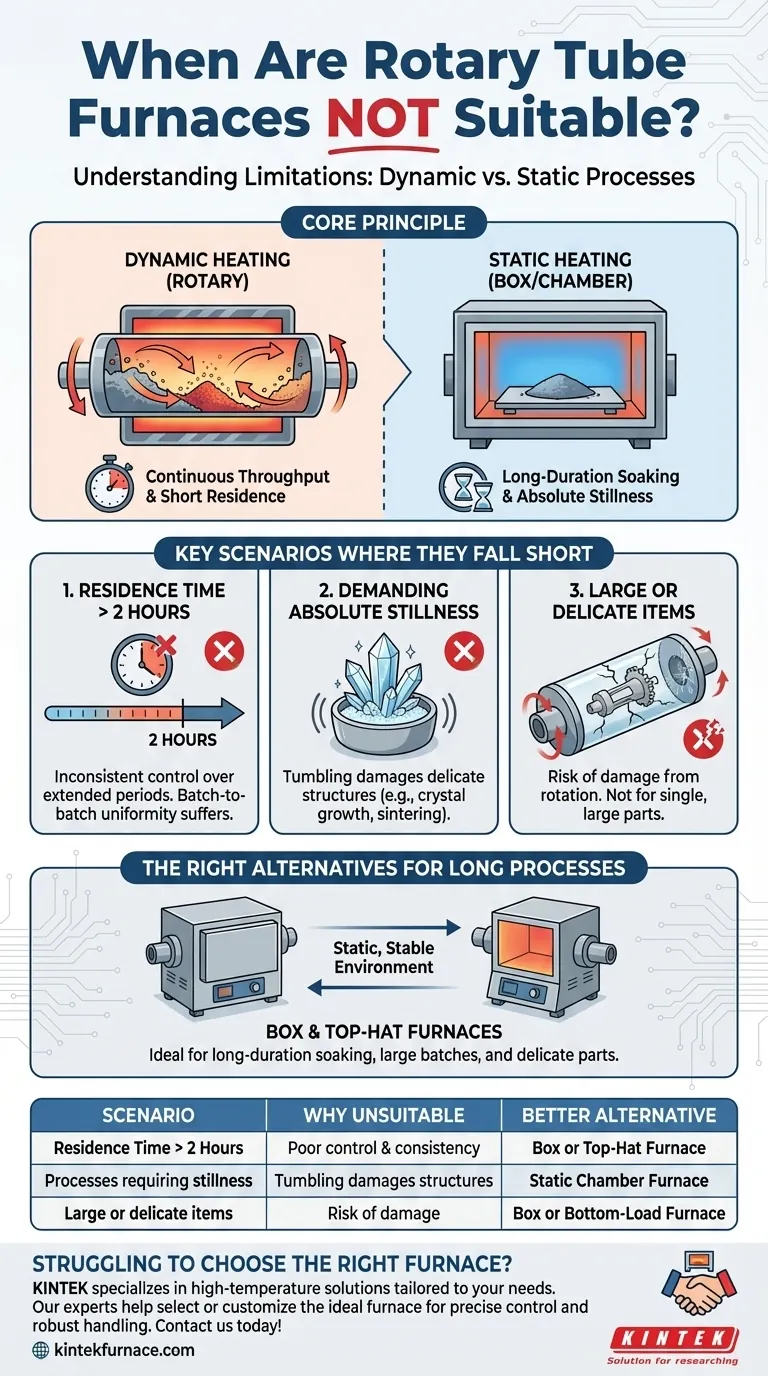

コア原則:動的加熱 対 静的加熱

ロータリーチューブ炉が不適切な選択となる場合を理解するには、まずその核となる動作原理を把握する必要があります。これは動的な材料処理のためのツールです。

動きと混合のために設計されている

ロータリーチューブ炉は、粉末や粒状材料が加熱されたチューブを通過する際に連続的に転動させます。この回転が最大の強みであり、すべての粒子が熱と雰囲気にさらされることを保証し、優れた均一性を促進します。

それは、高度に洗練された加熱されたセメントミキサーのようなものだと考えてください。材料を動かし続けるように設計されています。

静的保持(ソーキング)ではなくスループットに最適化されている

この設計は、一貫した流れの材料を迅速かつ均一に処理する必要がある連続的または半連続的な生産に最適です。目標は、時間とともに処理される材料の量であるスループットです。

ロータリーチューブ炉が不十分となる主なシナリオ

これらの炉をスループットに優れさせている設計自体が、特定の制限を生み出します。プロセスの要件がその動的な性質と対立する場合、それらは適していません。

長時間の滞留時間を必要とするプロセス

プロセスエンジニアリングガイドラインで指摘されているように、最も重大な制限は滞留時間が2時間を超えることです。

2時間を超えて材料の正確な状態と位置を制御することは、移動するチューブ内では非現実的になります。バッチ間の均一性が損なわれ、すべての粒子が全く同じ熱履歴を持つことを保証することが大きな課題となります。

絶対的な静止を要求するアプリケーション

材料が完全に静止していなければならないプロセスは、ロータリー炉とは互換性がありません。例としては、単結晶の成長、特定の種類のデリケートな焼結、または層状材料の接合などがあります。

絶え間ない転動動作は目的の構造を破壊するため、静的炉(ボックス炉やチャンバー炉など)のみが実行可能な選択肢となります。

大型、壊れやすい、または単一部品の処理

ロータリーチューブ炉は粉末、顆粒、および微粒子の処理のために設計されています。単一の大型部品や、転動作用によって損傷する可能性のある壊れやすいアイテムの処理には全く適していません。

単一の特定の部品を回転チューブに出し入れすることは非現実的であり、部品と炉管の両方を損傷するリスクがあります。

長時間のプロセスにおける代替品の理解

長い滞留時間のためにロータリーチューブ炉が不適切な場合、他の種類の炉が要求される静的環境を提供します。

長時間、静的なバッチ処理の場合:ボックス炉およびトップハット炉

ボックス炉(またはチャンバー炉)が最も一般的な代替品です。これは、材料のバッチを配置し、特定の温度で数時間または数日間「保持(ソーキング)」できる安定した静的なチャンバーを提供します。

トップハット炉およびボトムロード炉も同様の原理で動作し、長期間静的な状態で加熱できる大型または重量のある負荷を容易に装填できるようにします。これらは、スループットよりも滞留時間が重要なプロセス変数である場合の頼りになるソリューションです。

プロセスのために正しい選択をする

正しい熱処理装置を選択することは重要な決定です。材料の基本的な要件とプロセスの目標に基づいて選択を行ってください。

- 短時間の滞留時間で、粉末や顆粒の連続的かつ均一な処理が主な焦点である場合: ロータリーチューブ炉は、優れた、非常に効率的な選択肢です。

- 単一バッチの長時間「保持」(2時間以上)が主な焦点である場合: 静的なボックス炉、トップハット炉、またはボトムロード炉が適切なツールです。

- 単一の大型部品または壊れやすいアセンブリの処理が主な焦点である場合: 動きや潜在的な損傷を避けるために、静的なチャンバー炉を使用する必要があります。

最終的に、炉のコア設計原理をプロセスの目的に合わせることが、成功裏の結果を達成するための鍵となります。

概要表:

| シナリオ | 不適切な理由 | より良い代替品 |

|---|---|---|

| 滞留時間 > 2時間 | 動的な環境下での制御と一貫性の欠如 | ボックス炉またはトップハット炉 |

| 静止を必要とするプロセス | 転動が構造を破壊する(例:結晶成長) | 静的チャンバー炉 |

| 大型または壊れやすい単一部品 | 回転による損傷のリスク | ボックス炉またはボトムロード炉 |

ラボに最適な炉の選択でお困りですか? KINTEKは、お客様固有のニーズに合わせて調整された高温ソリューションを専門としています。優れたR&Dと社内製造を活用し、マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む多様な製品ラインナップを提供し、強力な深いカスタマイズ能力を備えています。長時間のプロセスに対する精密な制御が必要な場合でも、壊れやすい材料の堅牢な取り扱いが必要な場合でも、当社の専門家が理想的な炉の選択またはカスタマイズをお手伝いします。ラボの効率を高め、優れた結果を達成するために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 研究室用真空チルト式回転式管状炉 回転式管状炉

- 真空シール連続作業回転式管状炉 回転式管状炉

- 電気回転炉小さな回転炉バイオマス熱分解植物回転炉

- 熱分解の植物の暖房のための電気回転式炉の連続的な働く小さい回転式炉キルン