工具製造において、熱処理炉はオプションの工程ではなく、成形された金属片を高性能な機器に変えるための極めて重要なプロセスです。これらの炉は温度を正確に制御して材料を焼き戻し(テンパー)または焼鈍し(アニール)し、切削、成形、打ち抜きなどの過酷な用途に必要な特定の硬度、靭性、耐摩耗性を生み出します。この制御された熱処理プロセスがなければ、工具はエッジを保持するには軟らかすぎたり、動作応力に耐えるには脆すぎたりします。

熱処理炉は、工具鋼の内部結晶構造を根本的に変化させます。この制御された変態こそが、硬度(鋭く持続するエッジのため)と靭性(応力下での欠けや破損に耐えるため)という相反する特性のバランスをとる唯一の方法です。

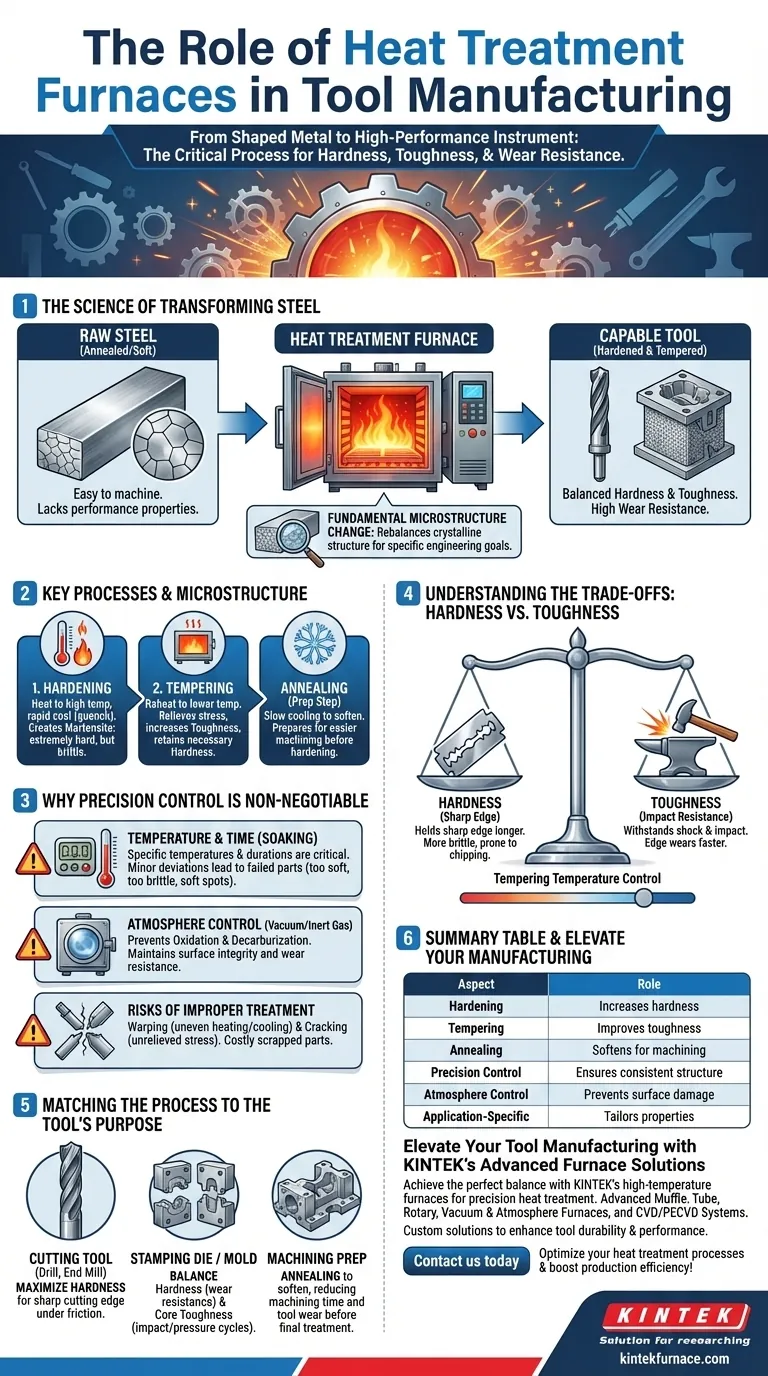

鋼を変質させる科学

工具の最終的な性能は、その形状だけでなく、内部の微細構造によって決定されます。熱処理とは、特定の工学的目標を達成するためにこの微細構造を操作する科学です。

原材料の鋼から有能な工具へ

原材料の工具鋼は、多くの場合、焼鈍された、つまり軟らかい状態で供給されます。これにより、機械加工、切断、最終形状への成形が容易かつコスト効率が高くなります。しかし、この軟らかい状態では、工具として機能するために必要な特性を欠いています。

微細構造の役割

鋼の特性、すなわち硬度、靭性、耐摩耗性は、微細構造として知られるその内部の結晶構造によって決定されます。熱処理の目的は、この微細構造を正確かつ予測可能な方法で再配列することです。

主要な工程:焼入れと焼き戻し

最も一般的な2段階の工程は、焼入れ(ハードニング)と焼き戻し(テンパリング)を含みます。まず、工具を非常に高く特定の温度に加熱した後、急速に冷却(焼入れ)します。これにより、鋼はマルテンサイトと呼ばれる極度に硬いが非常に脆い状態で「固定」されます。

次に、工具をより低い温度で再加熱することにより、焼き戻し(テンパー)されます。この重要な工程により内部応力が緩和され、脆性が減少し、必要な硬度を維持しながら工具の靭性が増加します。

焼鈍:機械加工の準備

焼鈍(アニーリング)は、その反対の効果を得るために行われる別の工程です。鋼を加熱し、非常にゆっくりと冷却することにより、材料は軟らかく延性になります。これは、成形工程を容易にするために、多くの場合、機械加工の前に行われ、その後、完成した部品は焼入れと焼き戻しの工程を受けます。

なぜ精密制御が不可欠なのか

熱処理の成功は、炉が熱処理レシピを絶対的な精度で実行できるかどうかにかかっています。わずかなずれが、完全に失敗した部品につながる可能性があります。

温度の影響

焼入れと焼き戻しの目標温度は、使用される鋼合金に対して極めて特異的です。わずか数度のずれでも、工具が軟らかすぎる、脆すぎる、または内部に軟点があるといった結果になり、使用不能になります。

時間(保持)の重要性

工具は特定の時間、目標温度に保持されなければならず、この工程は保持(ソーキング)として知られています。これにより、熱が工具の全容積に均一に浸透し、必要な微細構造の変化が完了することが保証されます。

炉内の雰囲気

高性能工具の場合、炉内の雰囲気も重要です。真空または不活性ガス雰囲気を使用することで、酸化や表面脱炭(鋼の表面から炭素が失われること)を防ぎ、工具の性能と耐摩耗性の低下を防ぎます。

トレードオフの理解

熱処理は単一の特性を最大化することではなく、特定の用途にとって最適なバランスを達成することです。これらの妥協点を理解することが、工具設計を理解する鍵となります。

硬度 対 靭性

これは工具製造における中心的なトレードオフです。硬い工具は鋭いエッジをより長く保持しますが、衝撃に対して脆くなり欠けやすくなります。靭性の高い工具は衝撃に耐えることができますが、エッジが早く摩耗する可能性があります。焼き戻し温度がこのバランスを直接制御します。

不適切な処理のリスク

不適切に実行された熱処理サイクルはコストがかかります。最も一般的な失敗は、不均一な加熱または冷却による反り(ワーピング)と、未緩和の内部応力による亀裂(クラッキング)です。これにより、すでに高価で時間のかかる機械加工を経た部品が不良品となる可能性があります。

コストとスループット

熱処理はエネルギー集約的で、しばしば時間のかかるプロセスです。炉は多大な資本投資であり、その運転サイクル時間は全体の生産ワークフローにおけるボトルネックとなる可能性があります。しかし、このコストは信頼性の高い性能を発揮する工具を作成するために不可欠です。

工具の目的に合わせた工程の選択

適切な熱処理プロトコルは、工具の意図された機能によって完全に決定されます。

- 切削工具(例:ドリルビットやエンドミル)が主な焦点の場合: 熱処理は、靭性のいくらかを犠牲にしても、摩擦と高温下で鋭い切削エッジを維持するために硬度を最大化する必要があります。

- 打ち抜き金型やモールドが主な焦点の場合: 処理は、数百万回の衝撃と圧力のサイクルに耐えて亀裂が入らないように、耐摩耗性のための高い表面硬度と、かなりのコア靭性とのバランスをとる必要があります。

- 複雑な機械加工のための鋼材の準備が主な焦点の場合: 主要な工程は焼鈍であり、材料を軟化させて機械加工時間、工具摩耗、および製造の全体的なコストを削減してから、最終的な焼入れ工程に入ります。

究極的には、熱処理プロセスを習得することが、単なる金属物体と耐久性のある高精度な産業用工具を分けるものです。

要約表:

| 側面 | 工具製造における役割 |

|---|---|

| 焼入れ(Hardening) | 加熱と急速冷却によりマルテンサイトを形成し、硬度を向上させる。 |

| 焼き戻し(Tempering) | 焼入れ後、脆性を低減し、靭性を改善する。 |

| 焼鈍(Annealing) | 最終処理の前に機械加工を容易にするために鋼を軟化させる。 |

| 精密制御 | 正確な温度と時間を確保し、一貫した微細構造を実現する。 |

| 雰囲気制御 | 真空または不活性ガス環境下で酸化と脱炭を防ぐ。 |

| 用途特有 | 切削工具、成形工具、打ち抜き工具に合わせて硬度と靭性のバランスを調整する。 |

KINTEKの先進的な炉ソリューションで工具製造を向上させましょう

工具の硬度と靭性の完璧なバランスを達成するのに苦労していませんか?KINTEKは、精密熱処理向けに設計された高温炉を専門としています。卓越したR&Dと社内製造を活用し、マッフル炉、管状炉、ロータリー炉、真空炉・雰囲気炉、CVD/PECVDシステムなどの高度なソリューションを備えた多様な研究所にサービスを提供しています。強力なカスタム設計能力により、お客様固有の実験要件を満たし、工具の耐久性と性能を向上させることができます。

当社のカスタマイズされた炉システムが熱処理プロセスを最適化し、生産効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 底部昇降式ラボ用マッフル炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- ラボ用高温マッフル炉 脱バインダーおよび予備焼結用

- 研究室のための 1800℃高温マッフル炉

- 研究室のための 1700℃高温マッフル炉

よくある質問

- 触媒水蒸気改質システムは、製油所の廃ガスをSOFC用の合成ガスにどのように変換しますか?廃棄物エネルギーの最大化

- 固体高分子電解質フィルムに真空保管環境が必要なのはなぜですか?フィルムの完全性とデータの精度を確保する

- ロータリーエバポレーターまたは真空乾燥オーブの使用目的は何ですか?粉砕後のSiC粉末の品質維持

- 固定床流通反応器を使用する利点は何ですか?アンモニア分解触媒活性のための精密ツール

- サイベライト真空熱還元プロセスにおける原料前処理段階でのボールミルの機能は何ですか?

- TC4チタン合金部品を石綿パッド上に配置する目的は何ですか?応力と熱衝撃の制御

- 溶媒を含む炭化ホウ素混合スラリーの取り扱いには、なぜロータリーエバポレーターまたは工業用オーブンが推奨されるのですか?

- PETまたはPVCを処理するガス化システムで耐食性材料が必要なのはなぜですか?システムの安全性を確保する