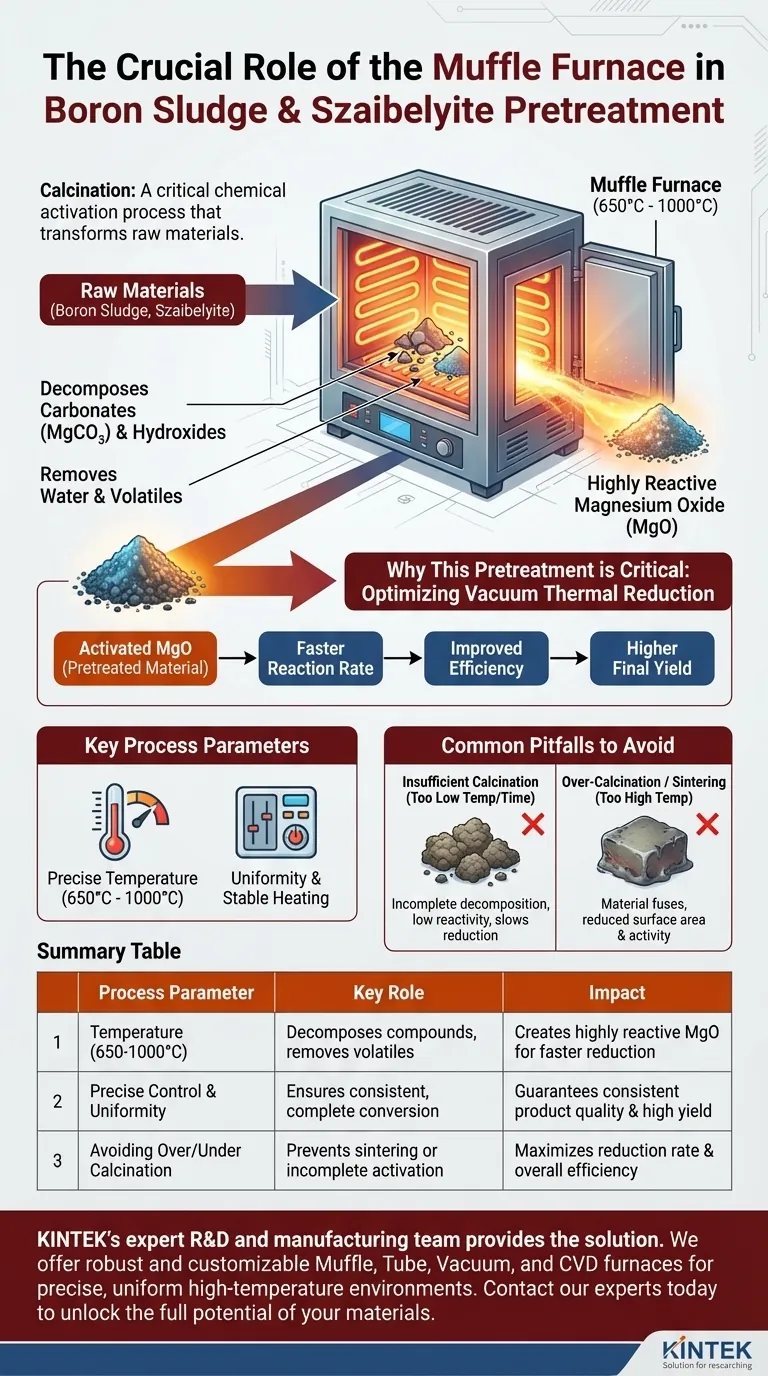

ホウ砂スラッジとザイベライトの前処理において、箱型抵抗炉、すなわちマッフル炉は、焼成という重要な役割を果たします。このプロセスでは、精密に制御された高温環境(通常650℃から1000℃)を使用して、炭酸塩や水酸化物を分解し、結晶水を وإزالةし、原料から揮発性成分を وإ除去します。これにより、材料は次の処理段階の準備のために根本的に変換されます。

この炉は単なるヒーターではなく、化学反応器です。その主な目的は、高反応性の酸化マグネシウムを生成することであり、これが後続の真空熱還元プロセスの速度と全体的な効率を向上させる鍵となります。

主な機能:化学活性化のための焼成

ホウ砂スラッジとザイベライトをマッフル炉に入れる全体の目的は、焼成と呼ばれるプロセスを通じて材料を活性化することです。これは単なる精製ではなく、原料の化学的性質を根本的に変えることです。

不要な化合物の分解

原料には、炭酸マグネシウム(MgCO₃)やさまざまな水酸化物などの安定した化合物が含まれています。炉内の高温は、これらの化学結合を破壊し、より単純で有用な形態に分解するために必要なエネルギーを提供します。

水と揮発性物質の وإ除去

加熱中、結合した結晶水やその他の揮発性不純物は蒸発し、材料から وإ除去されます。この精製ステップは、後続の段階での望ましくない副反応を防ぐために不可欠です。

高活性酸化マグネシウムの生成

これが最も重要な結果です。炭酸塩と水酸化物の分解により、酸化マグネシウム(MgO)が生成されます。焼成プロセスの制御された条件により、このMgOは高い化学活性度を持ち、後続のステップでより容易に反応するようになります。

この前処理が重要な理由

焼成ステップは孤立して存在するわけではありません。これは、次のより複雑なプロセス段階である真空熱還元を最適化するために特別に行われます。適切な前処理なしでは、抽出全体がはるかに非効率的になります。

真空熱還元への準備

最終的な目標は、還元剤を使用して貴重な元素を抽出することです。前処理され活性化された材料は、この真空熱還元段階の理想的な入力となります。

還元速度と効率の向上

焼成中に生成される酸化マグネシウムの高い化学活性度が鍵となります。この活性化されたMgOは、還元中にずっと速く、より完全に反応し、プロセス全体の効率を大幅に向上させます。

最終収率の向上

より効率的な還元プロセスは、最終的な目的生成物の収率の向上に直接つながります。材料を適切に準備することで、同じ量の原料から最大の生産量を得ることができます。

主要なプロセスパラメータの理解

材料を加熱するだけでは十分ではありません。焼成の成功は、マッフル炉が提供する精密な制御に完全に依存します。

温度の重要な役割

650℃から1000℃の温度範囲は任意ではありません。炭酸塩と水酸化物の完全な分解を確実に保証するのに十分な高さであることが慎重に選択されています。

精密制御の重要性

マッフル炉は、非常に均一で安定した加熱環境を提供します。これにより、局所的な過熱や加熱不足を防ぎ、材料のバッチ全体が望ましい高活性状態に均一に変換されることが保証されます。

避けるべき一般的な落とし穴

焼成段階での間違いは、プロセス全体を損なう可能性があり、特殊な炉が必要な理由を示しています。

不十分な焼成

温度が低すぎるか、加熱時間が短すぎると、分解が不完全になります。これにより不純物が残り、MgOの活性度が低下し、熱還元段階の速度と効率が大幅に低下します。

過焼成または焼結

温度が高すぎると、新たに生成された酸化マグネシウム粒子が融合し始め、焼結と呼ばれるプロセスが発生する可能性があります。これにより、材料の表面積とその化学活性度が劇的に減少し、前処理の目的が損なわれます。

プロセスに最適な選択

焼成ステップの最適化は、分解と活性化のバランスをとることです。あなたの目標があなたの焦点となります。

- 材料の反応性を最大化することが主な焦点の場合:焼結を開始することなく完全な分解を達成する、可能な限り高い温度を見つけることが目標です。

- 全体的なプロセス効率が主な焦点の場合:適切な焼成は、より速く、より効果的で、より高収率の真空還元段階への直接的な投資であることを認識してください。

- 製品の一貫性が主な焦点の場合:マッフル炉の精密な温度制御を活用して、すべての材料バッチがまったく同じ基準で前処理されることを保証します。

最終的に、焼成ステップをマスターすることは、原料の潜在能力を最大限に引き出すための基本です。

概要表:

| プロセスパラメータ | 前処理における重要な役割 | 最終製品への影響 |

|---|---|---|

| 温度(650℃~1000℃) | 炭酸塩/水酸化物を分解し、揮発性物質を除去します。 | より速い還元のための高活性MgOを生成します。 |

| 精密制御と均一性 | バッチごとに完全で均一な分解を保証します。 | 一貫した製品品質と高い最終収率を保証します。 |

| 過焼成/不十分な焼成の回避 | 焼結や不完全な活性化を防ぎます。 | 還元速度と全体的なプロセス効率を最大化します。 |

ホウ砂スラッジとザイベライトの前処理プロセスを最適化する準備はできていますか?

精密に制御された焼成ステップは単なる加熱ではなく、真空熱還元操作全体の成功と効率を直接決定する重要な化学活性化です。適切な炉を選択することは、より高い収率とより速いプロセスを選択することです。

KINTEKの専門的なR&Dおよび製造チームがソリューションを提供します。 当社は、実験室で一貫した高品質の結果を得るために必要な、精密で均一な高温環境を提供するように設計された、堅牢でカスタマイズ可能なマッフル炉、チューブ炉、真空炉、CVD炉の範囲を提供しています。

KINTEKの炉がお客様の効率の基盤となる方法について、ぜひご相談ください。パーソナライズされたコンサルテーションについては、今すぐ専門家にお問い合わせください、そしてお客様の材料の可能性を最大限に引き出してください。

ビジュアルガイド