あらゆる高温焼鈍炉において、冷却システムは受動的な後付けではなく、プロセス制御のための積極的かつ極めて重要なツールです。その主な役割は、加熱サイクルの後の材料の冷却速度を管理することであり、これは最終的な微細構造、ひいては硬度、延性、内部応力などの物理的特性を決定するために不可欠です。

冷却システムの機能は、単に材料を室温に戻すことにとどまりません。それは、望ましい材料特性を「固定化」するための意図的な工学的制御であり、加熱フェーズそのものと同じくらい重要です。

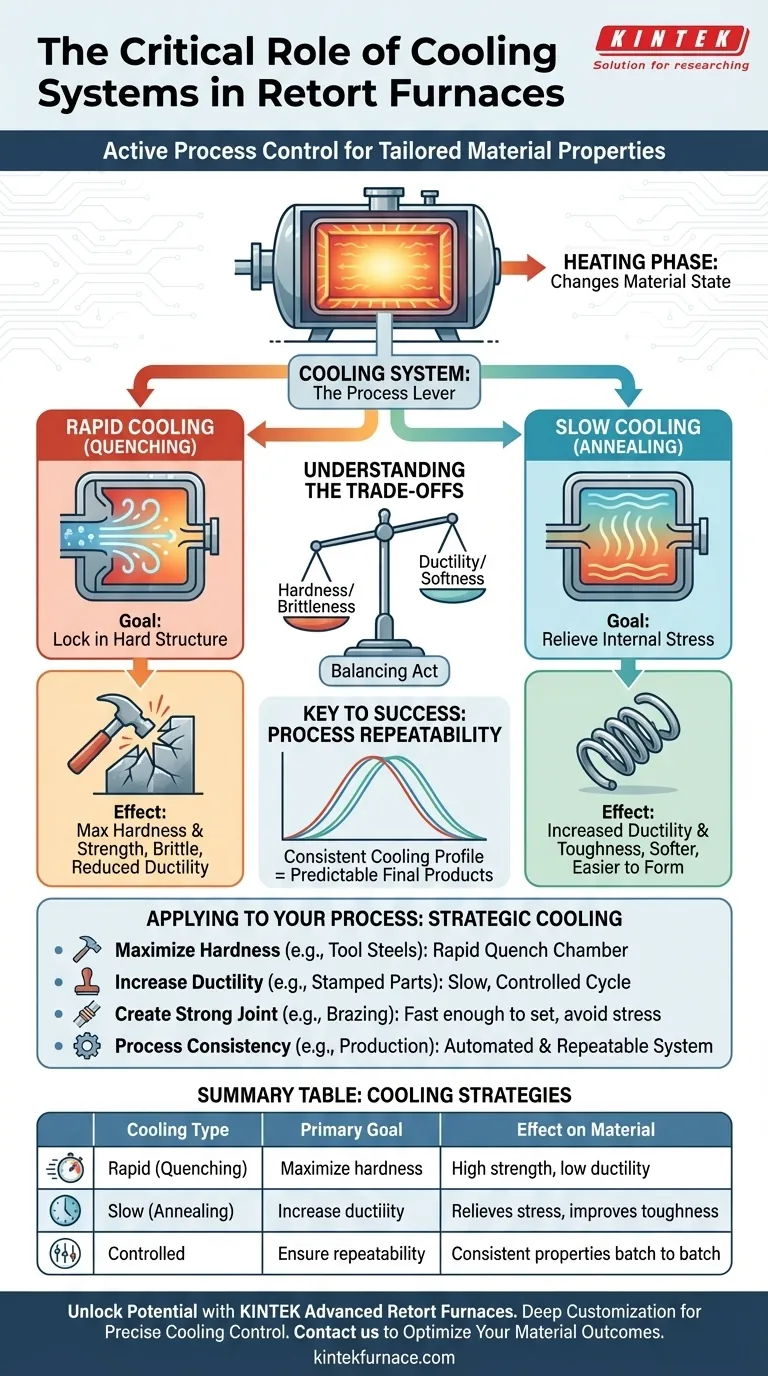

制御された冷却がプロセスレバーである理由

焼鈍炉を単なる加熱装置と見なすのはよくある見落としです。実際には、熱処理は加熱によって材料の状態が変化し、冷却によってその状態が最終的な形を決定するという、2部構成のプロセスです。

材料の微細構造の定義

熱処理は、材料内の原子または結晶構造(微細構造と呼ばれる)を変化させます。材料が高温状態からどれだけ速く冷却されるかによって、エネルギーを失う際に原子がどのように配列するかが決まります。この最終的な配列が、材料の機械的特性を決定します。

急速冷却(焼入れ)の目的

焼入れのようなプロセスでは、原子が最も柔らかく安定した状態に再配列する時間を与えないように、材料を非常に速く冷却することを目的とします。焼入れと呼ばれるこのプロセスは、材料をより硬く、より脆い微細構造に閉じ込めます。焼鈍炉内の高速冷却チャンバーは、不活性ガスやその他の媒体を使用して熱を急速に除去することで、これを促進します。

徐冷(焼きなまし)の目的

それとは対照的に、焼きなましのようなプロセスでは、材料を非常にゆっくりと意図的に冷却します。これにより、製造中に蓄積された内部応力を解放するように原子構造を再配列させることができます。その結果、材料はより柔らかく、延性が高く、脆性が低くなります。

トレードオフの理解

冷却速度の選択は、決して結果を伴わないものではありません。それは競合する材料特性間のバランスであり、これらのトレードオフを理解することが、熱処理を成功させるための基本です。

硬度 対 脆性

金属合金を急速に冷却すると、ほぼ常に硬度と強度は向上します。しかし、これには延性の低下という代償が伴い、材料はより脆くなり、衝撃や応力下で破壊されやすくなります。

延性 対 柔らかさ

材料をゆっくり冷却すると、延性と靭性が向上し、機械加工や成形が容易になります。トレードオフとして、硬度と引張強度が低下し、材料はより柔らかくなります。

プロセスの再現性

中心的な課題は、速い冷却または遅い冷却を達成することだけでなく、毎回まったく同じ冷却プロファイルを達成することです。統合された冷却システムは、バッチ内のすべての部品、およびその後のすべてのバッチが同じ熱履歴を経験することを保証し、一貫性があり予測可能な最終製品につながります。

プロセスへの適用方法

理想的な冷却戦略は、材料またはコンポーネントの望ましい結果に完全に依存します。

- 硬度と強度の最大化が主な焦点の場合(例:工具鋼):プロセスには、急速な焼入れまたは高速冷却チャンバーを備えた焼鈍炉が必要です。

- 延性の向上と内部応力の解放が主な焦点の場合(例:プレス部品の焼きなまし):プロセスには、遅く、高度に制御され、プログラム可能な冷却サイクルが必要です。

- 強力な接合部の作成が主な焦点の場合(例:ろう付け):部品に過度の熱応力を導入することなく、ろう付け合金を適切に固化させるのに十分な速さの冷却速度が必要です。

- 生産環境でのプロセスの一貫性が主な焦点の場合:プロセスのばらつきを排除するために、自動化され反復可能な冷却システムを備えた炉を選択する必要があります。

究極的には、冷却フェーズを習得することで、最終製品の性能と品質を直接制御できるようになります。

要約表:

| 冷却タイプ | 主な目的 | 材料への影響 |

|---|---|---|

| 急速(焼入れ) | 硬度の最大化 | 強度が増加し、延性が低下する |

| 徐冷(焼きなまし) | 延性の向上 | 応力を解放し、靭性を向上させる |

| 制御された | 再現性の確保 | バッチ間で一貫した特性を達成する |

KINTEKの高度な焼鈍炉で熱処理プロセスの可能性を最大限に引き出しましょう。優れた研究開発と社内製造を活用し、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムなど、多様な研究室に合わせた高温ソリューションを提供しています。当社の深いカスタマイズ能力により、硬度、延性、一貫性を高めるために、お客様固有の実験ニーズを満たす正確な冷却制御が保証されます。当社の専門知識がお客様の材料の成果を最適化し、効率を向上させる方法について、今すぐお問い合わせください!

ビジュアルガイド