単一の連続操作で、連続炉は、複数の熱プロセス、特に脱脂と焼結を組み合わせるように巧みに設計されています。この統合は、金属粉末射出成形(MIM)や積層造形などの大量生産技術の基本であり、ここで「グリーン」部品は最終的で高密度の金属形状に融合される前に、バインダーを除去する必要があります。

連続炉の真の価値は、複数の工程を一度に実行するだけでなく、一連の離散的で変動しやすいバッチ処理を、単一の、高度に再現可能で費用対効果の高い産業フローへと変革することにあります。この移行は、一貫性とスループットを何よりも優先します。

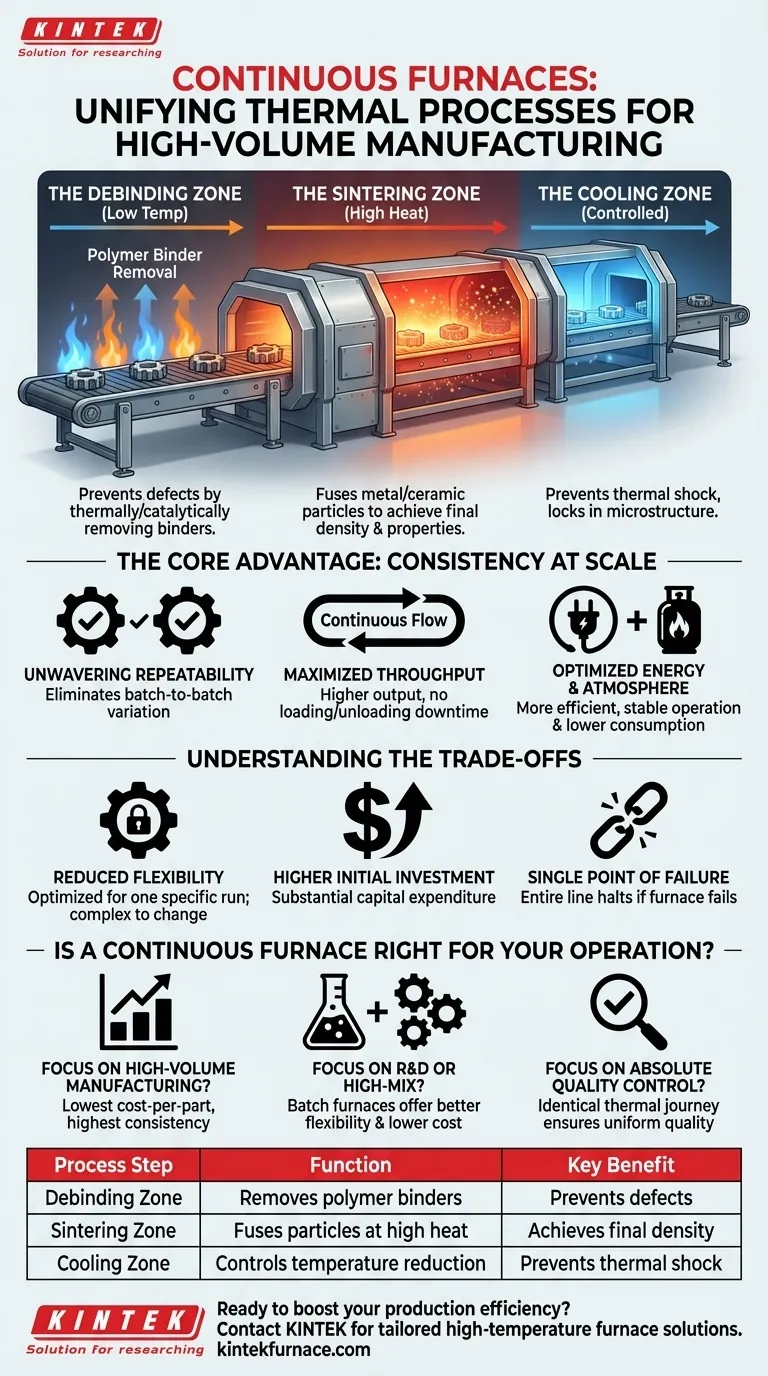

連続炉がプロセスを統合する方法

連続炉は単なる一つのホットボックスではありません。それは、製造プロセスの各段階に最適化された明確な熱ゾーンを持つように設計された長いトンネルです。部品はコンベアベルトまたはプッシャーシステムでこれらのゾーンを通過し、すべての部品がまったく同じ温度プロファイルを経ることを保証します。

脱脂ゾーン

部品が最初に入る段階は脱脂ゾーンです。ここで、比較的低温で、炉の雰囲気は、「グリーン」部品に初期形状を与えるポリマーバインダーを熱的または触媒的に分解・除去するように注意深く制御されます。この工程は、最終製品の欠陥を防ぐために極めて重要です。

焼結ゾーン

バインダーが除去された後、部品は高温の焼結ゾーンに移動します。温度は大幅に上昇し、材料の融点に近くなることがよくあります。このゾーンでは、金属またはセラミック粒子が融合し、空隙を排除し、部品を緻密化して最終的な機械的特性を達成します。

冷却ゾーン

最後で同様に重要な段階は、制御された冷却ゾーンです。部品は特定の速度で徐々に室温に戻されます。これにより、亀裂を引き起こす熱衝撃を防ぎ、望ましい微細構造と材料特性を固定します。

核となる利点:スケールでの一貫性

これらのプロセスを単一の自動フローに統合することにより、各工程に別々のバッチ炉を使用する場合と比較して、大幅な運用上の利点が得られます。主な利点は、大量の生産量にわたって比類のない一貫性を達成できることです。

揺るぎないプロセスの再現性

すべての部品が同じ熱ゾーンを同一の経路でたどるため、バッチ間のばらつきは事実上排除されます。これは、部品の性能が絶対に信頼できる必要がある医療、航空宇宙、自動車などの業界における品質管理にとって重要な要素です。

最大限のスループット

連続炉は中断なく動作します。個々のバッチをロード、アンロード、加熱、冷却するのに時間が浪費されることはありません。この連続的な流れは、一連のバッチ処理と比較して、はるかに高い生産出力を生み出します。

最適化されたエネルギーと雰囲気ガスの消費量

専用ゾーンで安定した温度を維持することは、炉全体を繰り返し加熱・冷却するよりもはるかにエネルギー効率的です。同様に、特殊な雰囲気ガス(窒素や水素など)の消費量は少なく一貫しているため、運用コストが削減されます。

トレードオフの理解

強力である一方で、連続炉はすべての熱処理のニーズに対応する万能の解決策ではありません。その設計は、理解する必要がある特定の制限を生み出します。

柔軟性の低下

これらの炉は、特定の高容量生産ランに最適化されています。プロセスの変更—例えば、異なる材料や部品形状に合わせて温度プロファイルを調整すること—は、複雑で時間のかかる作業です。これらは、研究、開発、またはハイミックス・少量生産には適していません。

より高い初期投資

連続炉は大規模で複雑なシステムであり、多額の設備投資を意味します。初期費用は、複数の小型バッチ炉の費用よりも大幅に高くなります。

「単一障害点」のリスク

連続炉のメンテナンスが必要になったり、故障が発生したりすると、それがサービスを提供する生産ライン全体が停止します。複数のバッチ炉を使用する製造設定は、1つの炉をオフラインにしてもすべての生産を停止させる必要がないため、より多くの冗長性を提供します。

あなたの業務にとって連続炉は適切か?

連続システムとバッチシステムの選択は、生産目標とビジネスモデルに完全に依存します。

- 主な焦点が高容量製造である場合: 連続炉は、安定した長期的な製品ラインに対して、最も低い部品単価と最も高い一貫性を提供します。

- 主な焦点がR&Dまたはハイミックス生産である場合: バッチ炉の柔軟性と初期費用の低さが、新しいプロセスの開発や多数の異なる小規模ジョブの処理により適しています。

- 主な焦点が絶対的な品質管理である場合: 連続炉におけるすべての部品に対する同一の熱移動経路は、プロセス変動を排除し、スケールでの均一な品質を保証するための強力な利点となります。

スループットと柔軟性の間のこの基本的なトレードオフを理解することが、製造目標に最適な熱処理技術を選択するための鍵となります。

要約表:

| プロセス段階 | 機能 | 主な利点 |

|---|---|---|

| 脱脂ゾーン | 低温でポリマーバインダーを除去 | 最終部品の欠陥を防止 |

| 焼結ゾーン | 高温で金属/セラミック粒子を融合 | 最終的な密度と機械的特性を達成 |

| 冷却ゾーン | 徐速な温度低下を制御 | 熱衝撃を防ぎ、微細構造を固定 |

カスタマイズされた炉ソリューションで生産効率を高める準備はできましたか? 優れたR&Dと社内製造を活用し、KINTEKは多様な研究室に先進的な高温炉ソリューションを提供します。マッフル炉、チューブ炉、ロータリー炉、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たすための強力な深層カスタマイズ能力によって補完されています。大量生産を目指している場合でも、柔軟なオプションが必要な場合でも、当社の専門知識は最適なパフォーマンスとコスト削減を保証します。お客様の熱処理ワークフローを強化する方法についてご相談いただくために、今すぐお問い合わせください!

ビジュアルガイド

関連製品

- 真空シール連続作業回転式管状炉 回転式管状炉

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 高圧実験室用真空管状炉 水晶管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 底部昇降式ラボ用マッフル炉