真空熱処理炉の必須メンテナンスは、規律ある多面的なプロセスです。これには、制御環境の完全性を確保するために、真空チャンバー、加熱システム、排気システム、冷却システム全体にわたる部品の定期的な検査、清掃、計画的な交換が含まれます。

効果的なメンテナンスは、単に機器の故障を防ぐこと以上の意味を持ちます。それは、真空炉の核となる利点であるプロセスの純度、温度均一性、部品の品質を維持し、一貫した高価値の生産を保証するための基本的な実践です。

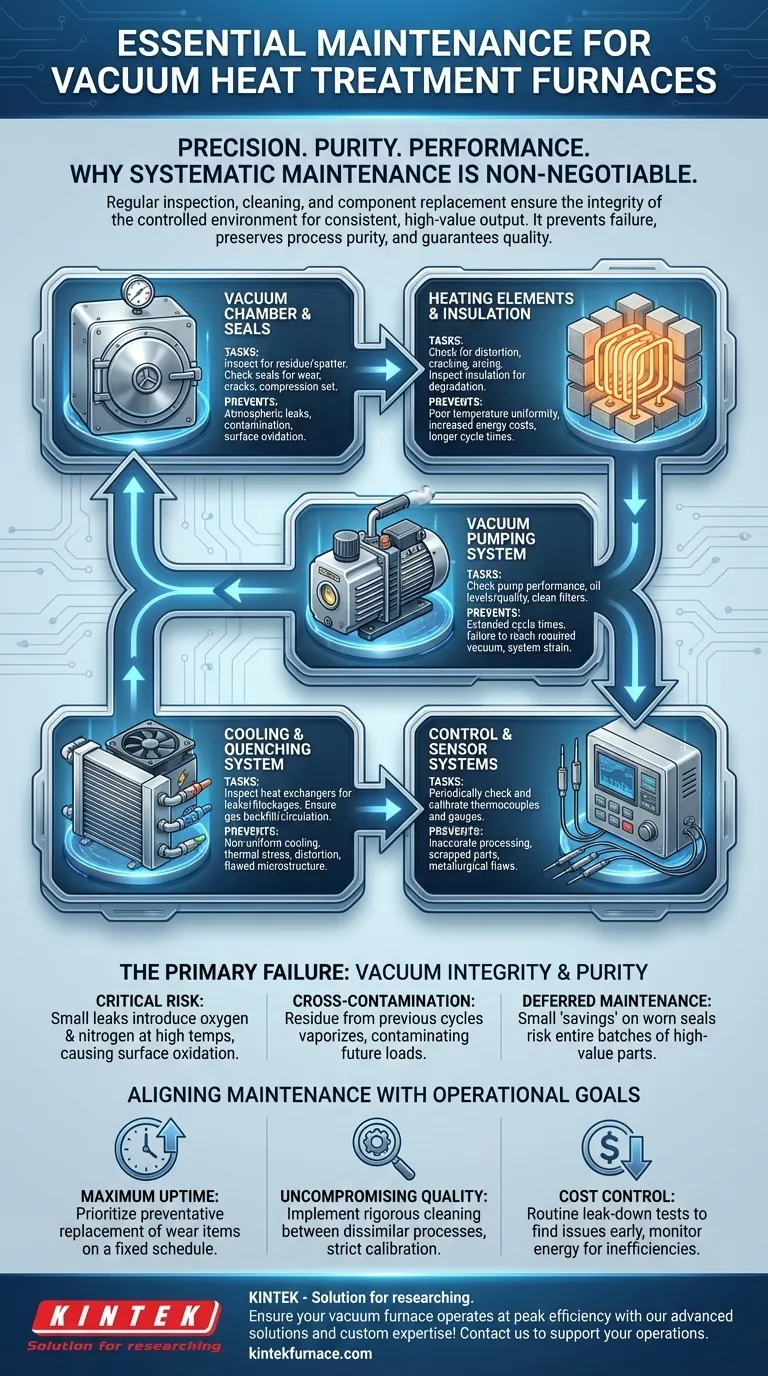

体系的なメンテナンスが不可欠である理由

真空炉は精密機器です。その主な機能は、熱処理中に部品の冶金特性を損なう可能性のある酸素やその他の汚染物質を含まない、純粋で制御された環境を作り出すことです。

わずかな環境の逸脱(小さなリークや内部汚染など)でさえ、真空炉を使用する目的全体を無効にしてしまう可能性があります。これは酸化、脱炭を引き起こし、結果の一貫性を損ない、製品の品質とスクラップ率に直接影響を与えます。

コンポーネント固有のメンテナンス手順

堅牢なメンテナンス計画は、真空環境を作り出し、熱サイクルを実行するために連携する主要なシステムに焦点を当てることで最もよく編成されます。

真空チャンバーとシール

チャンバーは、プロセス全体が行われる密閉容器です。その完全性が最も重要です。メンテナンスには、以前のサイクルからの残留物や飛沫がないか内部を検査することが含まれます。これらは蒸発して将来のロードを汚染する可能性があります。

最も重要なのは、ドアシールやその他のシーリング面を目視検査し、摩耗、亀裂、または圧縮永久歪みがないか確認することです。これらのシールは大気漏れに対する主要なバリアであり、一般的な故障箇所です。

加熱エレメントと断熱材

加熱エレメントと周囲の断熱材は、迅速で均一な加熱を実現するために重要です。エレメントには、歪み、亀裂、またはアーク放電の兆候がないか検査する必要があります。断熱材パック(多くの場合グラファイトまたはセラミック)は、劣化や汚染がないか確認する必要があります。

劣化または汚染されたエレメントや断熱材は、ワークロード全体で温度の不均一性を引き起こし、材料特性の一貫性の低下につながります。また、熱効率を低下させ、サイクル時間とエネルギーコストを増加させます。

真空排気システム

排気システムは炉の心臓部であり、真空を作り出し維持する役割を担っています。メンテナンス手順は、使用されるポンプの種類(例:オイルシール式ロータリーベーンポンプ、ドライポンプ、拡散ポンプ)によって異なります。

これには通常、ポンプ性能の確認、(オイルシール式ポンプの場合)オイルレベルと品質の確認、およびすべてのフィルターがきれいであることを確認することが含まれます。性能の落ちたポンプはサイクル時間を延長し、敏感なプロセスに必要な真空レベルに到達できない可能性があります。

冷却および焼入れシステム

急速な冷却を必要とするプロセスにとって、焼入れシステムは不可欠です。これには、熱交換器のリークや閉塞がないかの検査と、不活性ガスバッチングおよび循環システムが正しく機能していることの確認が含まれます。

ガスノズルの詰まりは冷却の不均一性を引き起こし、熱応力、歪み、および最終部品の望ましい硬度や微細構造の達成失敗につながる可能性があります。

制御およびセンサーシステム

炉の「感覚」は、温度測定用の熱電対と真空測定用のゲージに依存しています。これらの計器には定期的なチェックと校正が必要です。

ドリフトしている熱電対や真空ゲージからの不正確な測定値は、バッチ全体が要求されたパラメータ外で処理される原因となり、寸法的には正しく見えても冶金的に欠陥のあるスクラップ部品につながる可能性があります。

最も一般的な故障箇所を理解する:真空そのもの

機械的な故障は起こり得ますが、最も一般的でコストのかかる問題は、真空の完全性または純度の喪失から生じます。

微小リークの重大なリスク

検出が困難な極小のリークでさえ、継続的に酸素と窒素をチャンバーに導入します。高温では、これは表面の酸化と変色の原因となり、真空処理の主な利点を無効にします。

クロスコンタミネーションの影響

あるプロセス(例:ろう付けサイクルからの過剰なフラックス)から炉内に残った残留物が、次のサイクル中に蒸発する可能性があります。この蒸気が、完全に異なる負荷の敏感な部品を汚染し、使用不能にする可能性があります。異なるプロセス間での厳格な洗浄が不可欠です。

メンテナンス先送りの真のコスト

わずかな費用を「節約」するために摩耗したドアシールの交換を先送りにすることは、典型的な落とし穴です。この見かけ上の節約は、侵害された真空環境のために高価な航空宇宙部品や医療部品のバッチが一つスクラップになるコストと比較すると取るに足らないものです。

ビジネス目標に合わせたメンテナンス

メンテナンス戦略は、最も重要なビジネスドライバーに合わせて調整されるべきです。

- 主な焦点が最大の稼働時間である場合:摩耗部品(シール、熱電対、ポンプフィルターなど)の予防的な交換を、固定されたデータ駆動型のスケジュールで優先します。

- 主な焦点が妥協のない部品品質である場合:異なるプロセス間での厳格なチャンバー洗浄手順と、すべての制御センサーに対する厳格で定期的な校正スケジュールを導入します。

- 主な焦点がコスト管理である場合:定期的にリークダウンテストを実施して真空の完全性の問題を早期に特定し、エネルギー消費を監視して故障した加熱または断熱部品によって引き起こされる非効率性を検出します。

結局のところ、規律あるメンテナンスは、あなたの真空炉を単なる機器から、信頼できる精密製造資産へと変えます。

要約表:

| コンポーネント | 主要なメンテナンス作業 | 防止される一般的な問題 |

|---|---|---|

| 真空チャンバーとシール | 残留物の検査、シールの摩耗確認 | リーク、汚染、酸化 |

| 加熱エレメントと断熱材 | 歪みの確認、断熱材の検査 | 不均一な温度、エネルギー非効率 |

| 真空排気システム | オイルレベルの確認、フィルターの清掃 | サイクル時間の延長、真空レベルの失敗 |

| 冷却および焼入れシステム | 熱交換器の検査、ガスノズルの確認 | 冷却の不均一性、部品の歪み |

| 制御およびセンサーシステム | 熱電対とゲージの校正 | 不正確な処理、部品のスクラップ |

KINTEKの高度なソリューションで、あなたの真空炉が最高の効率で稼働するようにしてください!卓越した研究開発と社内製造を活用し、私たちはマッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムを含む高温炉の専門知識を多様な研究所に提供します。強力なカスタムメイド能力により、お客様固有の実験ニーズに正確に対応し、稼働時間、部品品質、コスト管理を向上させることができます。メンテナンスの問題で結果を妥協させないでください—あなたの運用をどのようにサポートできるかについて話し合うために、今すぐお問い合わせください!

ビジュアルガイド