核となるのは、真空焼鈍炉の作業プロセスは、真空の作成、材料の加熱、特定の温度での保持、そして冷却という、精密に制御された一連のシーケンスです。このプロセス全体は密閉チャンバー内で空気のない状態で行われ、酸化などの表面反応を防ぎ、よりクリーンで高品質な最終製品が得られます。

重要な洞察は、真空焼鈍は単なる加熱および冷却プロセスではないということです。これは、真空を利用して化学的に純粋な環境を作り出し、開放炉では不可能な方法で材料の最終的な特性と表面仕上げを精密に制御するための材料工学ツールです。

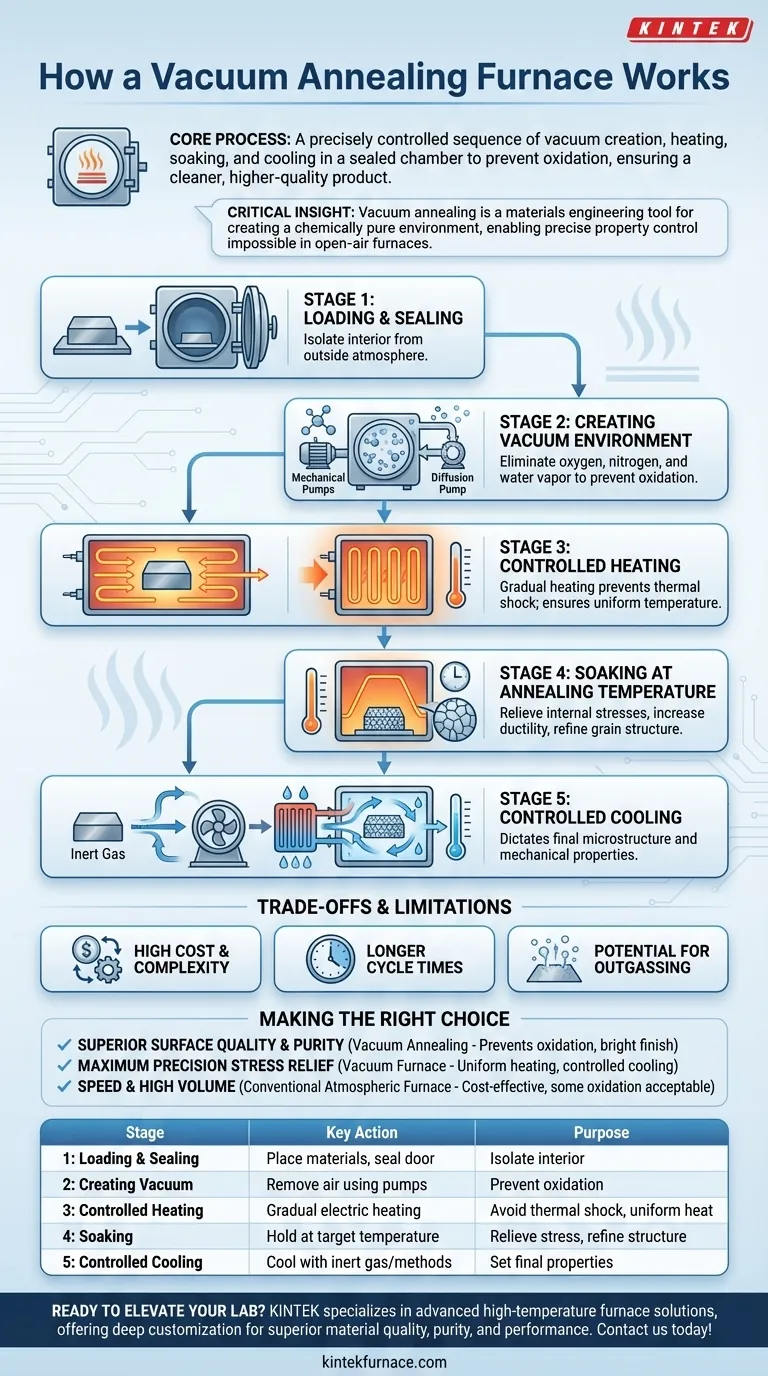

プロセスの段階的な内訳

真空焼鈍炉の動作は体系的なサイクルであり、各段階は明確かつ決定的な目的を果たします。このシーケンスを理解することで、なぜこの方法が高性能アプリケーションに選ばれるのかが明らかになります。

ステージ1:装填と密閉

プロセスを開始する前に、通常は金属またはセラミックスである材料を炉チャンバーに装填します。その後、炉のドアを密閉し、内部を外部の大気から隔離した真空密閉環境を作り出します。

ステージ2:真空環境の作成

このステージが真空熱処理を定義するものです。真空システムは、初期の「粗」真空のための機械式ポンプと、「高」真空のための拡散ポンプまたは分子ポンプを組み合わせて使用し、チャンバーから空気やその他のガスを除去します。

基本的な目的は、酸素、窒素、水蒸気を排除することです。これらの大気ガスが存在しないため、高温加熱サイクル中の材料表面での酸化やその他の望ましくない化学反応が防止されます。

ステージ3:制御された加熱

所望の真空レベルに達すると、加熱システムが作動します。炉内の電気ヒーターが、制御された、多くの場合段階的な速度で材料の温度を上昇させます。

この制御されたランプアップは熱衝撃を防ぎ、ワークピース全体が均一に加熱されることを保証し、これは部品全体で一貫した材料特性を得るために重要です。

ステージ4:焼鈍温度での保持(ソーキング)

材料が目標の焼鈍温度に達すると、指定された時間保持されます。これはソーキングまたは保持ステージとして知られています。

この期間により、材料の内部結晶構造が再配列し均一化し、内部応力が緩和され、延性が向上し、結晶粒構造が微細化されます。

ステージ5:制御された冷却

ソーキング後、ヒーターが停止し、冷却フェーズが開始されます。これは、材料の最終的な微細構造と機械的特性を決定する、高度に制御されたステージでもあります。

冷却はゆっくりと、炉が自然に冷えるのを待つ方法もあります。より一般的には、高純度の不活性ガス(窒素やアルゴンなど)をチャンバーに導入する強制冷却システムが使用されます。強力なファンがこのガスを水冷式熱交換器の周りに循環させ、迅速かつ均一な冷却を可能にします。

トレードオフと限界の理解

強力ではありますが、真空炉はすべての熱処理ニーズに対する万能の解決策ではありません。そのトレードオフを認識することが、情報に基づいた意思決定を行う鍵となります。

高い初期コストと複雑さ

真空炉とその関連するポンピングシステムは、従来の雰囲気炉よりも大幅に高価で複雑です。操作とメンテナンスには専門的な知識が必要です。

サイクル時間の延長

チャンバーを必要な真空レベルまで排気するプロセスにより、各サイクルにかなりの時間が追加されます。大量生産の低マージン部品の場合、連続的な大気熱処理よりも非経済的になる可能性があります。

アウトガス(脱ガス)の可能性

特定の材料や表面汚染物質は、真空中で加熱されると閉じ込められたガスを放出することがあり、これはアウトガス(脱ガス)として知られる現象です。これは高真空レベルの達成を妨げ、炉の内部を汚染する可能性があります。

目標に合わせた適切な選択

適切な熱処理プロセスを選択することは、目的とする結果と材料の要件に完全に依存します。

- 主要な焦点が優れた表面品質と純度である場合: 真空焼鈍は決定的な選択肢です。酸化を完全に防ぎ、後処理を必要としない明るくきれいな仕上がりを実現します。

- 主要な焦点が最大の精度による内部応力の緩和である場合: 真空炉の均一な加熱と高度に制御された冷却サイクルは、最終的な微細構造と特性に対して比類のない制御を提供します。

- 主要な焦点が非重要部品の速度と大量処理である場合: 表面酸化が許容範囲内であれば、従来の雰囲気炉の方が費用対効果が高い場合があります。

結局のところ、真空焼鈍炉は比類のないレベルの環境制御を提供し、単純な加熱プロセスを精密な材料工学ツールへと変貌させます。

概要表:

| ステージ | 主要なアクション | 目的 |

|---|---|---|

| 1:装填と密閉 | 材料をチャンバーに入れ、ドアを密閉する | 内部を大気から隔離する |

| 2:真空作成 | ポンプを使用して空気を除去する | 酸化や表面反応を防ぐ |

| 3:制御された加熱 | 電気ヒーターで材料を徐々に加熱する | 熱衝撃を避け、均一な加熱を保証する |

| 4:ソーキング | 目標温度で保持する | 応力を緩和し、結晶粒構造を微細化する |

| 5:制御された冷却 | 不活性ガスまたは自然な方法で冷却する | 最終的な微細構造と特性を設定する |

精密な熱処理で研究室の能力を高める準備はできていますか? KINTEKは、真空・雰囲気炉を含む先進的な高温炉ソリューションを専門としており、多様なラボ向けに設計されています。優れた研究開発と社内製造を活用し、お客様固有の実験ニーズを満たすための深いカスタマイズを提供し、優れた材料品質、純度、性能を保証します。当社のテーラーメイドソリューションがお客様のプロジェクトにどのように役立つかについて、今すぐお問い合わせください!

ビジュアルガイド