真空炉は、本質的に、密閉されたチャンバーから空気やその他のガスを除去して真空状態を作り出すことで機能します。 次に、制御された大気のない環境で、強力な発熱体を使用して材料を内部から加熱します。この「排気してから加熱する」というシンプルな2段階の原理により、従来の炉では不可能な結果を達成できます。

真空炉の根本的な目的は、単に熱を発生させることではなく、化学的に不活性な環境を作り出すことです。大気を除去することで、酸化や汚染などの不要な反応を防ぎ、デリケートな材料の高純度処理を可能にします。

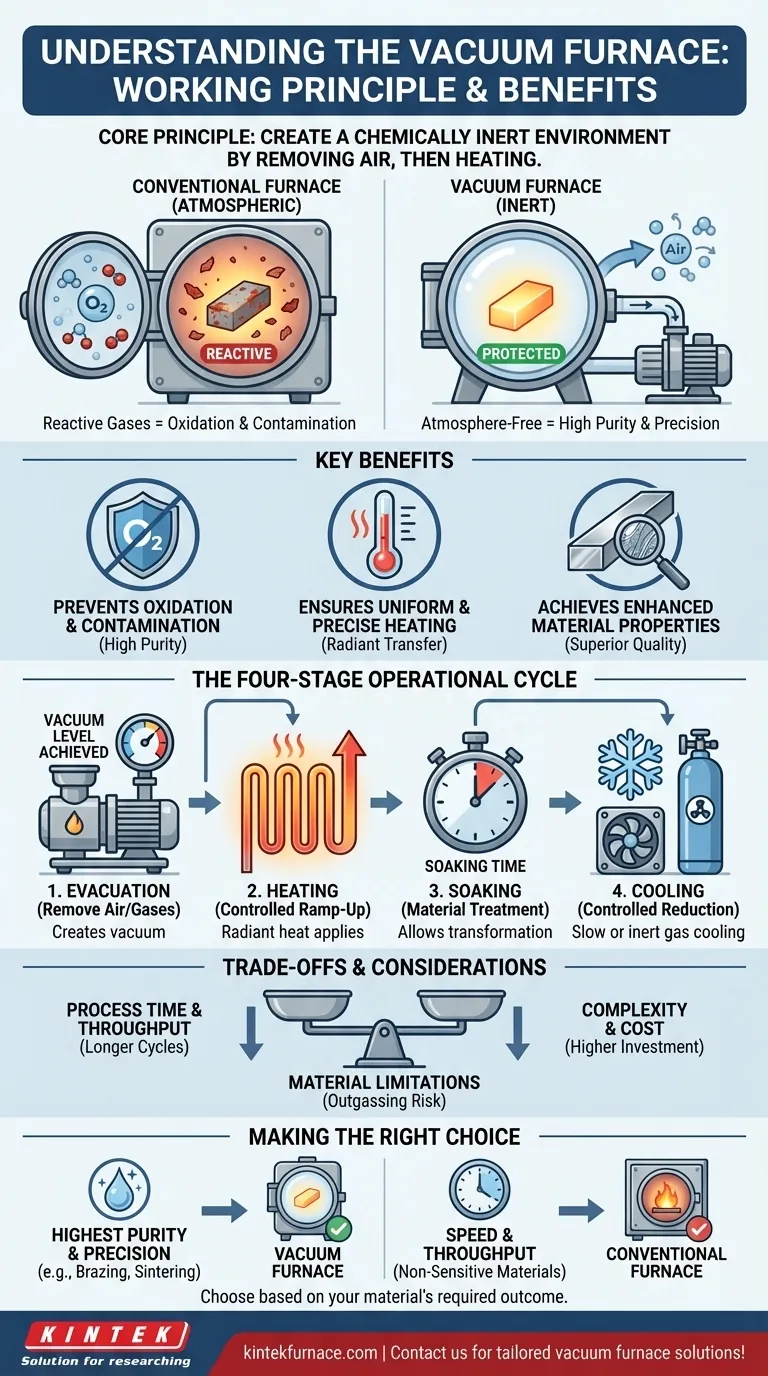

核となる原理:大気のない環境での加熱

真空炉を理解するには、視点を変える必要があります。真空は副産物ではなく、プロセス全体とその優れた結果を定義する中心的な特徴です。

酸化と汚染の防止

高温では、ほとんどの金属や多くのセラミックは、空気中に存在する酸素やその他のガスと容易に反応します。これにより、酸化(錆びやスケール発生)や、材料の表面や構造的完全性を劣化させるその他の化学反応が引き起こされます。

空気を排出することで、真空炉はこれらの反応性ガスを除去します。これにより、材料は表面仕上げや化学的純度を損なうことなく、極端な温度まで加熱できます。

均一で精密な加熱の確保

真空環境は主に放射熱伝達に依存します。これは、熱が発熱体から材料に直接放射される方法です。この方法により、部品全体にわたって非常に均一な加熱が促進され、ホットスポットや内部応力が最小限に抑えられます。

洗練された温度制御システムと組み合わせることで、ろう付けや焼きなましなどのプロセスに不可欠な、非常に正確で再現性のある加熱サイクルが可能になります。

材料特性の向上

真空炉内の清浄な環境は、優れた品質の完成品につながります。汚染を防ぎ、均一な熱処理を確保することで、プロセスは強度、硬度、耐久性などの材料の最終的な物理的および機械的特性を向上させます。

4段階の動作サイクル

すべての真空炉プロセスは、明確で注意深く制御されたシーケンスに従います。詳細は異なりますが、動作は4つの基本的な段階に分けられます。

ステップ1:排気

サイクルは、材料を炉に装填し、チャンバードアを密閉することから始まります。次に、真空ポンプシステムが作動し、空気およびその他の残留ガスが除去されます。このプロセスは、特定の所定の真空レベルが達成されるまで続きます。

ステップ2:加熱

目標真空度に達したら、発熱体が通電されます。温度は、材料と希望する処理に特化したプログラムされたプロファイルに従って上昇します。この温度上昇は、安定性を確保するために注意深く制御されます。

ステップ3:均熱(処理)

材料は、特定の時間、目標温度に保持されます。このプロセスは均熱として知られています。これにより、熱が材料に完全に浸透し、焼結やろう付けなどの目的の冶金学的変化が完全に起こります。

ステップ4:冷却

均熱段階が完了すると、発熱体がオフになり、材料が冷却されます。冷却は、炉が熱を放射してゆっくり行うか、窒素やアルゴンなどの高純度不活性ガスを導入してプロセスを加速させることで迅速に行うことができます。この冷却段階は、加熱サイクルと同じくらい重要であることがよくあります。

トレードオフと考慮事項を理解する

非常に強力ですが、真空炉技術には、適切なアプリケーションのために理解することが重要な明確なトレードオフが伴います。

処理時間とスループット

真空炉サイクルは、本質的に大気炉サイクルよりも長いです。排気と制御された冷却に必要な時間が大幅に長くなり、全体的なスループットに影響を与える可能性があります。

装置の複雑さとコスト

これらは、密閉されたチャンバー、高性能真空ポンプ、高度な制御システムを伴う洗練されたシステムです。この複雑さにより、従来の炉と比較して、初期投資とメンテナンスコストが高くなります。

材料の制限(アウトガス)

一部の材料は、真空下で加熱されると、閉じ込められたガスや揮発性元素を放出することがあります。この現象はアウトガスと呼ばれます。これは真空レベルを損ない、炉の内部または材料自体を汚染する可能性があるため、慎重な材料選択とプロセス設計が必要です。

目標に合った適切な選択をする

適切な熱処理技術の選択は、材料に求められる結果に完全に依存します。

- 最高の材料純度を達成し、表面酸化を完全に防ぐことが主な目的である場合:これらの問題を引き起こす大気中の反応物質を除去するため、真空炉が不可欠です。

- 非デリケートな材料に対してプロセス速度と高いスループットが主な目的である場合:従来の雰囲気炉の方が、費用対効果が高く、より高速なソリューションとなる可能性があります。

- 複雑な加熱および冷却サイクルを正確かつ再現性高く制御することが主な目的である場合:真空炉の洗練された制御システムと安定した環境は、比類のない一貫性を提供します。

最終的に、真空炉の原理を習得することで、完全に制御された環境を活用して、並外れた品質の材料を生産できるようになります。

まとめ表:

| 段階 | 説明 | 主な機能 |

|---|---|---|

| 排気 | チャンバーから空気とガスを除去する | 反応性ガスを除去するために真空を作り出す |

| 加熱 | 真空中で発熱体を使用して熱を加える | 放射伝達を介して正確な温度制御を可能にする |

| 均熱 | 目標温度で保持する | 完全な材料変態(例:焼結)を可能にする |

| 冷却 | ゆっくりと、または不活性ガスを使用して温度を下げる | 特性を向上させるための制御された冷却を保証する |

KINTEKは、優れた研究開発と自社製造を活かし、多様な研究室に高度な高温炉ソリューションを提供しています。マッフル炉、管状炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、独自の実験要件を正確に満たす強力なディープカスタマイズ能力によって補完されています。今すぐお問い合わせください。当社のオーダーメイドの真空炉ソリューションで、材料の純度を高め、優れた結果を達成してください!

ビジュアルガイド