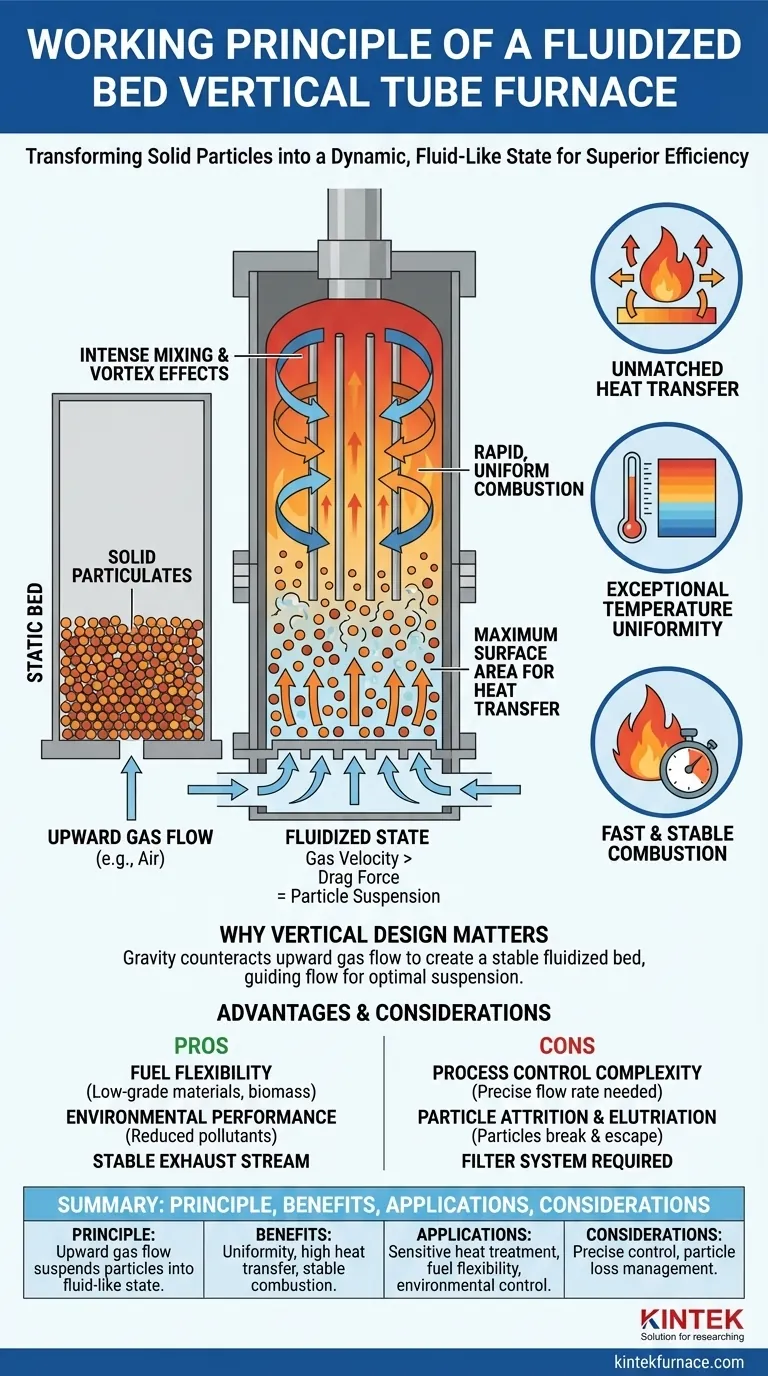

流動床式縦型管状炉は、ガスの流動化を利用して高効率の燃焼・加熱環境を作り出します。固体燃料粒子は、垂直に配置された管内で上向きに流れるガス流に懸濁され、流動床を形成します。この懸濁液により、ガスと固体の接触面積が最大化され、均一な加熱、迅速な熱伝達、正確な温度制御が可能になります。このシステムの性能は、ガス流量、圧力、温度調節により調整可能で、粒子状物質の一貫した熱処理を必要とするプロセスに最適です。

キーポイントの説明

-

流動化のメカニズム

- ガスは、制御された速度でチューブバンドル内を上向きに流れ、固体燃料粒子が浮遊する動的平衡状態を作り出します。これは液体のような状態(流動化)を模倣し、混合と熱伝達を促進する。

- 3ゾーン管状炉 3ゾーン管状炉 コンセプトは類似しており、明確な温度ゾーンが維持されるが、ここでは流動化が静的加熱に取って代わる。

-

気体と固体の相互作用

- 摩擦/渦効果:気体の乱流が粒子を運動させ、沈降を防ぎ、連続的に熱にさらされる。

- 強化された接触面積:浮遊粒子は、固定床に比べて反応表面積が大きく、燃焼効率が向上します。

-

構造設計

- 垂直管配置:ガスフローと粒子分布を最適化するため、チューブは垂直に積み重ねられます。この設計により、デッドゾーンを最小限に抑え、均一な温度勾配を促進します。

- 燃焼室の統合:燃料とガスはチューブに直接注入され、流動化と燃焼が同時に行われる。

-

操作上の利点

- 均一加熱:粒子懸濁液は、安定した材料処理に重要なホットスポット/コールドスポットを排除します。

- 高熱伝導:気体と固体の接触は熱交換率を最大化し、エネルギーの無駄を削減します。

- プロセスの柔軟性:ガス流量や圧力を調整することで、反応速度や温度を微調整できます。

-

制御パラメータ

- ガス流量:流動化の強さと粒子懸濁液の安定性を決定します。

- 温度/圧力:センサーとレギュレーターで管理し、望ましい反応条件を維持。

-

用途

- 触媒活性化や材料合成など、粉体や顆粒を迅速かつ均一に加熱する必要があるプロセスに最適です。

この原理は、流体力学と熱工学の架け橋となり、工業加熱の課題に対するスケーラブルなソリューションを提供します。精度を維持しながらエネルギー消費をさらに削減するために、この技術はどのように進化するのだろうか?

総括表

| 主な側面 | 説明 |

|---|---|

| 流動化のメカニズム | 気体が上方に流れ、固体粒子を懸濁させ、液体のように混合・加熱する。 |

| 気体と固体の相互作用 | 乱流が連続的に熱にさらされ、反応効率を最大化します。 |

| 構造設計 | 垂直チューブは、ガスの流れを最適化し、デッドゾーンを最小限に抑えて均一な加熱を実現します。 |

| 操作上の利点 | 均一な加熱、高い熱伝導、調整可能なプロセスパラメーター。 |

| 制御パラメーター | ガス流量、温度、圧力が反応条件を微調整します。 |

| 用途 | 触媒活性化、材料合成、その他の粉体プロセスに最適です。 |

KINTEKの先進的な炉ソリューションで、ラボの加熱効率をアップグレードしてください! 流動床炉、管状炉、CVD/PECVDシステムなど、研究開発および自社製造の専門知識を駆使して、お客様独自の実験ニーズに合わせた高温システムを設計します。 お問い合わせ 当社の精密設計ソリューションがお客様のプロセスをどのように強化できるかをご相談ください!

お探しの製品

精密な材料蒸着用のカスタムCVD管状炉を探す リアルタイムプロセス監視のための高真空観察窓をご覧ください。 高度な材料圧密のための真空ホットプレス炉について学ぶ ナノダイヤモンドコーティング用HFCVD装置を探す 高精度セットアップ用超真空電極フィードスルーを見る

ビジュアルガイド

関連製品

- 1700℃石英またはアルミナ管高温ラボ用管状炉

- 1400℃高温石英アルミナ管状実験室炉

- 縦型ラボ用石英管状炉 管状炉

- スプリット多加熱ゾーン回転式管状炉 回転式管状炉

- 高圧実験室用真空管状炉 水晶管状炉