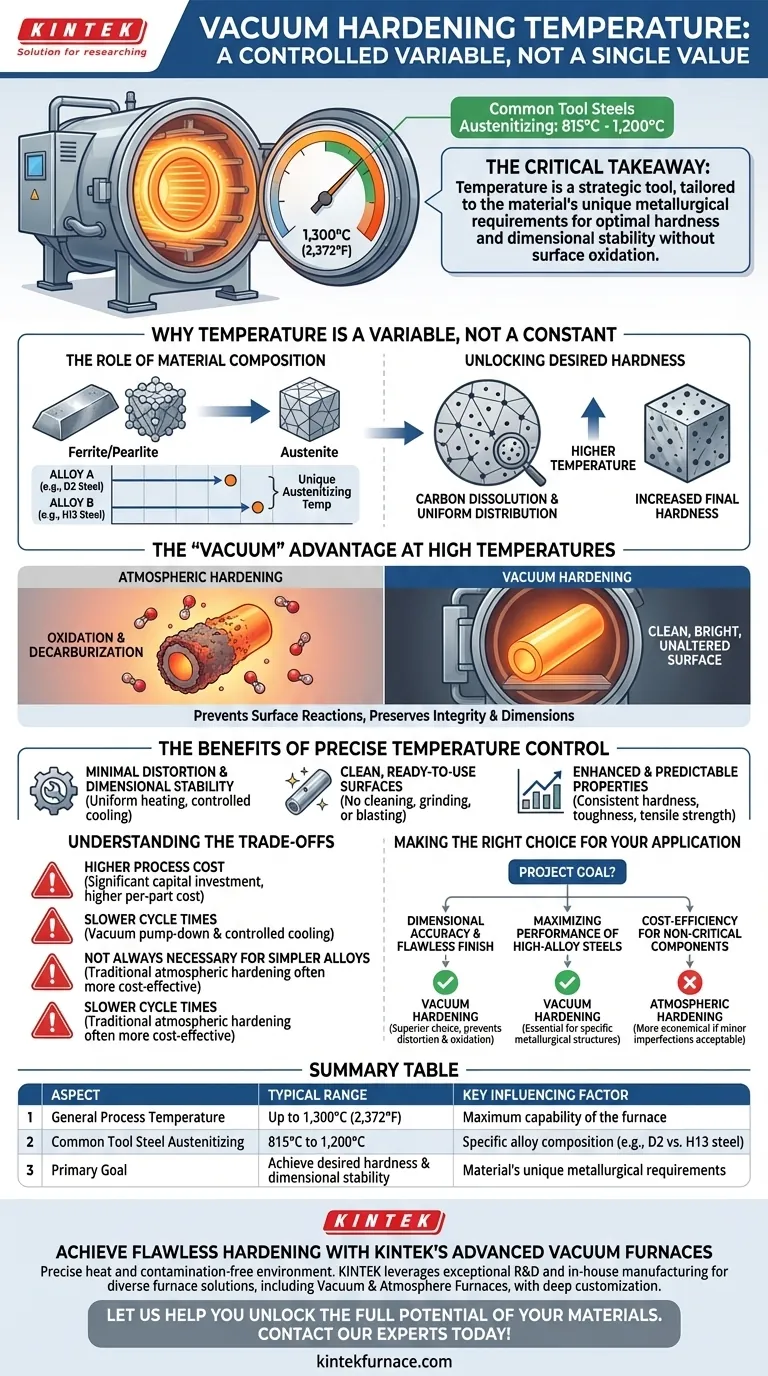

真空焼入れの温度は単一の値ではなく、最大1,300°C(2,372°F)に達する可能性のある、精密に制御された変数です。正確な温度は、処理される特定の金属合金と、求められる最終特性によって完全に決定されます。ほとんどの一般的な工具鋼の場合、このオーステナイト化温度は通常815°Cから1,200°Cの範囲に収まります。

重要な点は、真空焼入れにおいて、温度は固定設定ではなく戦略的なツールであるということです。表面の酸化を起こさずに最適な硬度と寸法安定性を達成するために、材料固有の冶金学的要件に合わせて調整されます。

温度が定数ではなく変数である理由

真空焼入れの有効性は、特定の作業に対して正しい温度を使用することにかかっています。適切な温度の選択は、深い材料科学の原理に基づいています。

材料組成の役割

すべての金属合金には固有の「オーステナイト化」温度があります。これは、鋼の内部結晶構造(フェライトとパーライト)がオーステナイトと呼ばれる新しい構造に変化する臨界点です。

材料をその特定のオーステナイト化温度まで加熱することが、焼入れを可能にするための不可欠な最初のステップです。D2工具鋼とH13工具鋼など、異なる合金は化学組成が異なり、したがって臨界温度も異なります。

望ましい硬度の引き出し

加熱の目的は、炭素およびその他の合金元素をオーステナイト構造に溶解させることです。この温度に材料を保持することで、これらの元素が均一に分散されることが保証されます。

この均一な固溶体が、その後の急速な冷却(焼入れ)工程で最大の硬度を達成できるようにするものです。温度が高いほど(合金の適切な範囲内で)、より多くの炭化物が溶解し、最終的な硬度が高くなる可能性があります。

高温における「真空」の利点

このプロセスを真空(または制御された分圧下)で行うことが、他と区別される点です。これらの高温では、大気中の酸素は金属表面と急速に反応します。

この反応は酸化と脱炭(表面からの炭素の損失)を引き起こし、部品の表面の完全性と寸法を損ないます。真空はこの反応を防ぎ、クリーンで明るく、変化のない表面をもたらします。

精密な温度制御の利点

真空環境下で熱サイクルを精密に管理できる能力は、単なる硬度を超えた大きな工学的利点をもたらします。

最小限の歪みと寸法の安定性

部品は、むき出しの炎によるホットスポットがなく、静かな環境で均一に加熱されるため、熱応力が劇的に低減されます。制御された冷却速度は、反りや歪みのリスクをさらに最小限に抑えます。

これにより、真空焼入れは、寸法の公差維持が極めて重要となる複雑で高精度の部品に理想的です。

クリーンでそのまま使用できる表面

部品は真空炉から明るい金属光沢を帯びた状態で取り出されます。スケールや酸化物を除去するための後続の洗浄、研削、またはブラスト処理は必要ありません。

これにより、製造工程からステップ全体が省略され、時間とコストの両方が節約され、機械加工された部品の正確な寸法が維持されます。

強化された予測可能な特性

このプロセスは、最終結果に対する優れた制御を提供します。オーステナイト化温度、保持時間、焼入れ速度を精密に管理することにより、冶金学者は硬度、靭性、引張強度など、特定の反復可能な特性を持つ部品を確実に製造できます。

トレードオフの理解

真空焼入れは非常に効果的ですが、すべての用途でデフォルトの解決策ではありません。その限界を理解することが、客観的な決定を下す鍵となります。

プロセスコストの高さ

真空炉は、標準的な大気炉と比較して、多額の設備投資となります。これは、熱処理プロセス自体の1部品あたりのコストが高くなることを意味します。

サイクルタイムの遅さ

チャンバーを真空にする必要性、および高度に制御された冷却サイクルを実行する必要性から、単純な焼入れ方法と比較して、全体のプロセス時間が長くなることがあります。

単純な合金には常に必要ではない

表面仕上げが主要な懸念ではなく、ある程度の歪みが許容される低炭素鋼や基本的な低合金鋼の場合、従来の雰囲気焼入れの方が費用対効果の高い解決策となることがあります。真空プロセスの利点が追加費用に見合わない場合があります。

用途に合わせた適切な選択

適切な熱処理方法の選択は、プロセスの能力とプロジェクトの最も重要な目標を一致させる必要があります。

- 寸法の精度と完璧な仕上げが主な焦点である場合: 真空焼入れは優れた選択肢です。制御された熱サイクルと不活性な環境が、歪みと酸化を防ぐためです。

- 高合金鋼の性能を最大限に引き出すことが主な焦点である場合: このプロセスは、特定の冶金構造を達成することにより、工具鋼、ステンレス鋼、およびスーパーアロイの潜在能力を最大限に引き出すために不可欠です。

- 非重要部品のコスト効率が主な焦点である場合: わずかな表面の不完全性や後処理の必要性が許容される場合、従来の雰囲気焼入れの方が経済的かもしれません。

結局のところ、適切な焼入れプロセスの選択は、材料の価値とその最終用途の要件に基づいた戦略的な決定となります。

要約表:

| 側面 | 一般的な範囲 | 主な影響要因 |

|---|---|---|

| 一般的なプロセス温度 | 最大1,300°C(2,372°F) | 炉の最大能力 |

| 一般的な工具鋼のオーステナイト化 | 815°C~1,200°C | 特定の合金組成(例:D2鋼対H13鋼) |

| 主な目的 | 望ましい硬度と寸法の安定性の達成 | 材料固有の冶金学的要件 |

KINTEKの先進的な真空炉で完璧な焼入れを実現

成功する真空焼入れには正しい温度の選択が不可欠ですが、それは戦いの半分にすぎません。お客様の高価値部品が要求する、正確で均一な熱と汚染のない環境を提供できる炉が必要です。

KINTEKでは、卓越した研究開発と社内製造を活用し、多様な研究所や生産施設に先進的な高温炉ソリューションを提供しています。当社の製品ライン—真空・雰囲気炉、マッフル炉、チューブ炉、ロータリー炉、CVD/PECVDシステムなど—は、お客様固有の実験および生産要件に正確に適合するための強力なカスタム化機能によって補完されています。

お客様の材料の潜在能力を最大限に引き出すお手伝いをさせてください。

KINTEKの真空炉がお客様の特定の焼入れプロセスにどのように適合できるかについて、当社の専門家にご相談ください。

ビジュアルガイド