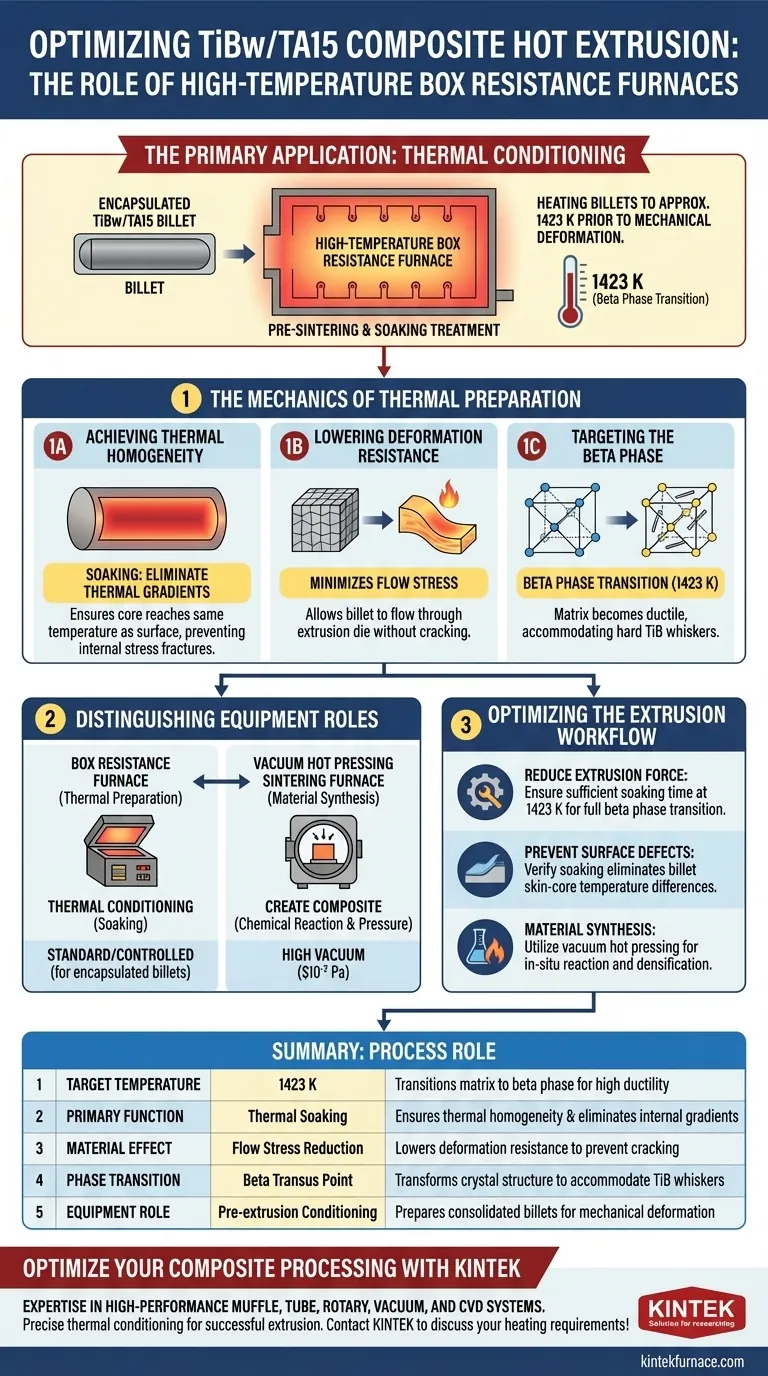

この文脈における高温箱型抵抗炉の主な用途は、機械的変形の直前にTiBw/TA15複合ビレットを熱処理することです。具体的には、カプセル化されたビレットの予備焼結および浸漬処理に使用され、通常は約1423 Kまで加熱されます。

コアインサイト 炉は熱均一化器として機能し、ビレットの温度をベータ相転移点以上に上昇させます。この重要なステップにより、材料の変形抵抗が最小限に抑えられ、剛性の高い複合材料が熱間押出の強いせん断力に耐えられる柔軟な状態に変換されます。

熱処理のメカニズム

熱均一性の達成

箱型抵抗炉は、複合ビレットの浸漬に安定した環境を提供します。

浸漬は単なる加熱ではありません。これは、熱勾配が解消されるまで材料を特定の温度で保持するプロセスです。

これにより、ビレットのコアが表面と同じ温度に達し、加工中の内部応力破壊を防ぎます。

変形抵抗の低減

この加熱段階の主な目的は、材料を物理的な形状変化に備えさせることです。

TiBw/TA15複合材料を1423 Kまで加熱することにより、炉は材料の降伏応力を大幅に低減します。

この抵抗の低減により、ビレットは亀裂や機械の停止なしに押出ダイを通過できます。

ベータ相の標的化

1423 Kという特定の温度は、チタンマトリックスをベータ相転移点以上に押し上げるために選択されます。

ベータ相では、チタン合金の結晶構造が変化し、延性が著しく向上します。

この相変態は、押出流中の軟らかいマトリックス内に硬いTiBウィスカ(補強材)を収容するために不可欠です。

装置の役割の区別

予熱と焼結の比較

箱型抵抗炉の役割と真空熱間プレス焼結炉の役割を区別することが重要です。

真空炉(補助データで言及)は、化学反応と圧力(例:1473 K、25 MPa)を通じて複合材料を*作成*するために、ライフサイクルの早い段階で使用されます。

対照的に、箱型抵抗炉は補強相を生成したり圧力を加えたりするのではなく、すでに焼結されたビレットのための純粋な熱処理ツールです。

雰囲気と圧力の違い

真空炉は、長時間の焼結プロセス中の酸化を防ぐために、高真空($10^{-2}$ Pa)で動作します。

ここで説明されている箱型抵抗炉は、カプセル化されたビレットの加熱に焦点を当てています。

ビレットはカプセル化されているため、炉は初期焼結段階で使用される高真空環境を必ずしも必要としません。

押出ワークフローの最適化

最高品質のTiBw/TA15プロファイルを確保するには、処理段階に基づいて適切な熱処理を適用する必要があります。

- 押出力の低減が主な目的の場合:箱型抵抗炉が、マトリックスをベータ相に完全に移行させるのに十分な時間、ビレットを1423 Kで保持していることを確認してください。

- 表面欠陥の防止が主な目的の場合:「浸漬」期間が、ビレットの表皮とコア間の温度差を解消するのに十分であることを確認してください。

- 材料合成が主な目的の場合:箱型炉に頼らず、真空熱間プレスを使用してin-situ反応と緻密化を促進してください。

適切な熱浸漬は、複合材料を脆い固体から加工可能な材料に変え、熱間押出の成功への不可欠なゲートウェイとなります。

概要表:

| プロセス機能 | 仕様 / 詳細 | TiBw/TA15押出における役割 |

|---|---|---|

| 目標温度 | 1423 K | 高延性のためにマトリックスをベータ相に移行させる |

| 主な機能 | 熱浸漬 | 熱均一性を確保し、内部勾配を解消する |

| 材料効果 | 降伏応力の低減 | 亀裂を防ぐために変形抵抗を低減する |

| 相転移 | ベータトランスス点 | TiBウィスカを収容するために結晶構造を変換する |

| 装置の役割 | 押出前処理 | 焼結済みビレットを機械的変形に備えさせる |

KINTEKで複合材料加工を最適化しましょう

正確な熱処理は、成功した押出と破損したビレットの違いです。専門的なR&Dと製造に裏打ちされたKINTEKは、航空宇宙および材料科学の厳しい要求を満たすように設計された高性能のマッフル、チューブ、ロータリー、真空、およびCVDシステムを提供しています。

当社のラボ用高温炉は、高度なTiBw/TA15複合材料のベータ相浸漬および予備焼結に必要な熱安定性と精度を提供します。標準的な箱型抵抗炉が必要な場合でも、独自の研究ニーズに合わせて完全にカスタマイズされたシステムが必要な場合でも、KINTEKはラボにふさわしい信頼性を提供します。

材料特性とラボの効率を向上させる準備はできましたか? 今すぐKINTEKに連絡して、加熱要件についてご相談ください!

ビジュアルガイド

関連製品

よくある質問

- マッフル炉は製薬業界でどのように使用されていますか?品質管理と研究開発に不可欠

- 箱型电阻炉の一般的な特性と利点は何ですか?研究室向けの多用途な加熱ソリューションを発見してください

- マッフル炉を使用する際に守るべき温度に関する注意事項は何ですか?研究室の安全と長寿命を確保しましょう

- マッフル炉を使用する際に取るべき安全対策は何ですか?専門家のガイドラインで実験室の安全を確保しましょう

- マッフル炉の最新の技術進歩とは?精度、効率、制御の革新を発見

- 典型的なマッフル炉の主要な仕様は何ですか?ラボの効率を高めるための必須ガイド

- マッフル炉は標準的なオーブンとどのように異なりますか?高純度高温処理の主要な違いを発見する

- 微細結晶セラミックスにおいて、マッフル炉に対するSPSの利点は何ですか?理論密度に近い密度を達成する