基本的に、典型的なマッフル炉は、その動作温度範囲、内部チャンバーのサイズ、温度制御の方法、および構造に使用される材料によって定義されます。これらの仕様は連携して機能し、ほとんどの標準モデルが±5°Cの精度で最大900°Cまたは1200°Cで動作する、ラボおよび産業プロセスのための制御された高温環境を提供します。

マッフル炉を理解することは、単に仕様を暗記することだけではありません。それは、チャンバー、発熱体、コントローラーといったコアコンポーネントがどのように連携して、タスクに必要な精度と安全性をもって特定の温度プロファイルを達成するかを理解することです。

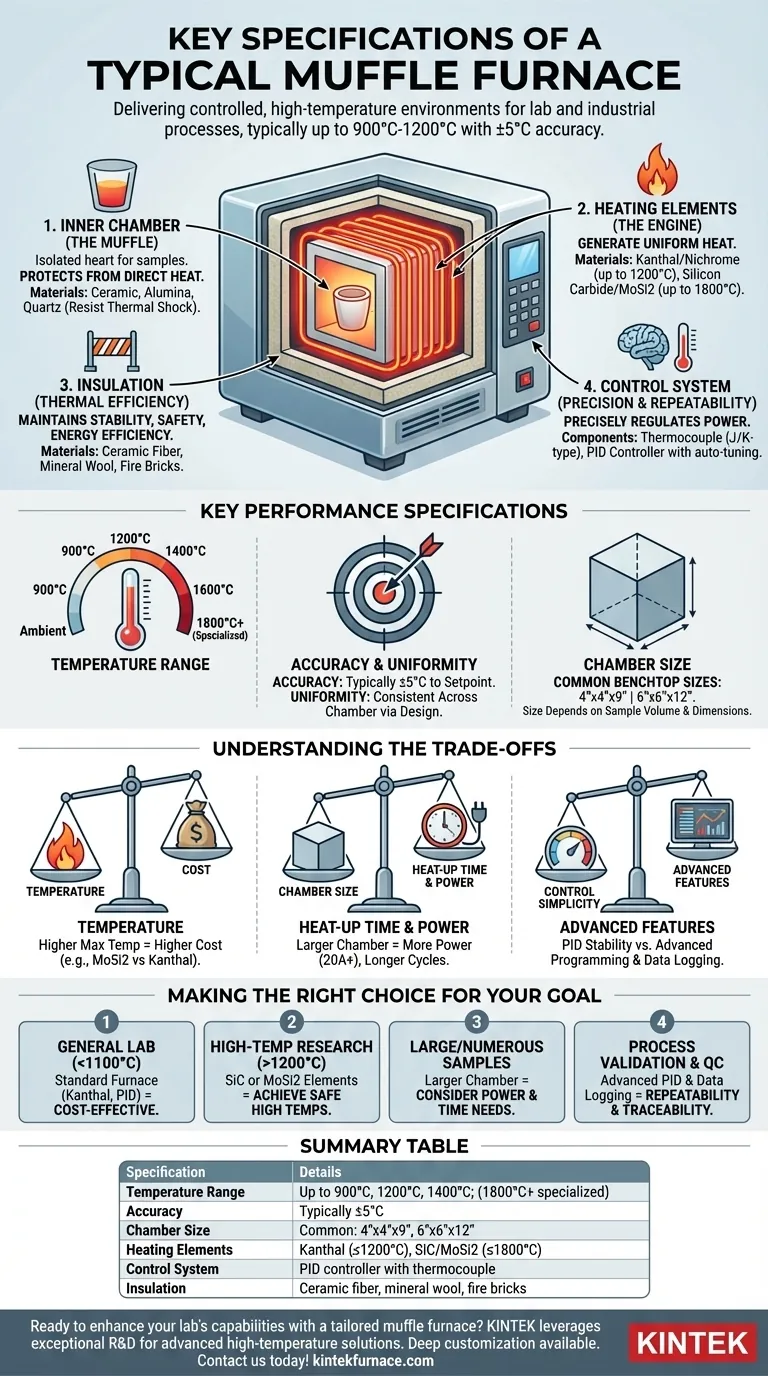

マッフル炉の分解:コアコンポーネント

仕様を真に把握するためには、まず主要な部分の機能を理解する必要があります。炉は、各コンポーネントの品質が全体的な性能を決定するシステムです。

内部チャンバー(マッフル)

内部チャンバー、つまりマッフルは、サンプルが配置される炉の隔離された心臓部です。これは、サンプルが発熱体と直接接触するのを防ぐ役割を果たします。

このチャンバーは、熱衝撃に耐え、劣化しない能力により、セラミック、アルミナ、または石英などの高品質な耐火材料で構築されています。

発熱体:炉のエンジン

発熱体は熱を発生させるコンポーネントです。これらは通常、均一な温度分布を確実にするためにマッフルの外周に配置されています。

要素に使用される材料は、炉の最高温度を決定する主な要因です。一般的な材料には、1200°Cまでの温度に対応するカンタル(A1)またはニッケルクロム(ニクロム)、および最大1800°Cの高温用途に対応する炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)が含まれます。

断熱:熱効率の最大化

効果的な断熱は、温度安定性を維持し、オペレーターの安全を確保し、エネルギー効率を向上させるために不可欠です。これは、熱がチャンバーから逃げるのを防ぎます。

セラミックファイバー、鉱物ウール、または高級耐火レンガなどの材料が内部チャンバーと外部ケーシングの間に充填され、熱バリアを提供します。

制御システム:精度と再現性

制御システムは炉の頭脳です。これは、温度センサー、コントローラー、およびディスプレイで構成されています。

熱電対(J型またはK型)がチャンバーの温度を測定し、このデータをコントローラーに送信します。

最新の炉は、多くの場合オートチューニング機能を備えたPID(比例・積分・微分)コントローラーを使用して、発熱体への電力供給を正確に調整します。このシステムは、温度のオーバーシュートを最小限に抑え、高精度で設定値を維持します。

主要な性能仕様の解説

これらのコンポーネントの選択により、炉が何を実行できるかを定義する一連の測定可能な性能指標が生まれます。

温度範囲

これは最も重要な仕様です。標準的な炉は通常、周囲温度から900°C、1200°C、または1400°Cまで動作します。

高度な材料処理のために設計された特殊なモデルは1800°C以上に達しますが、これらはより特殊で高価な発熱体と断熱材を必要とします。

精度と均一性

精度とは、実際のチャンバー温度がコントローラー上の設定値にどれだけ近いかを示すものです。ほとんどのマッフル炉では、これは±5°Cとして指定されます。

均一性とは、チャンバー内の異なる点での温度の一貫性を指します。数値で示されることは少ないですが、発熱体の配置を慎重に設計することによって達成される重要な特徴です。

チャンバーサイズ

炉の内部の有効容積は、その寸法(高さ x 幅 x 奥行き)によって指定されます。

一般的な卓上サイズには、4インチ x 4インチ x 9インチや6インチ x 6インチ x 12インチがあります。必要なサイズは、処理しようとするサンプルの量と寸法に完全に依存します。

トレードオフの理解

炉の選択には、性能、寿命、コストのバランスを取ることが含まれます。情報に基づいた意思決定を行うためには、固有のトレードオフを理解することが不可欠です。

温度対コスト:発熱体のジレンマ

コストを押し上げる最大の要因は最高動作温度です。カンタル素子を使用した1200°C定格の炉は、MoSi2素子を必要とする1700°C定格の炉よりも大幅に安価です。

温度要件を過剰に指定しないでください。必要とする温度範囲よりもはるかに高い範囲の炉を購入すると、不必要な設備投資につながります。

チャンバーサイズ対加熱時間と電力

より大きなチャンバーはより多くの容量を提供しますが、明確な欠点があります。加熱により多くの電力が必要になり(20A以上が一般的)、加熱および冷却サイクルが長くなります。

少量のサンプルを処理する場合、より小さなチャンバーを選択すると、時間、エネルギー、およびラボスペースを節約できます。

制御の単純性対高度な機能

ほとんどの最新の炉は信頼性の高いデジタルPIDコントローラーを使用していますが、一部のアプリケーションでは、プログラム可能なマルチステップサイクルやデータロギングなどの高度な機能が要求される場合があります。これらの機能は、複雑さとコストを増加させます。

逆に、非重要なプロセスでは単純なデジタルインジケータで十分な場合がありますが、機密性の高い作業ではPIDシステムの安定性と再現性が不足します。

目的のための適切な選択

お客様のアプリケーションが要求される仕様を決定します。適切なツールを選択するために、次のガイドラインを使用してください。

- 主な焦点が1100°C未満の一般的なラボでの灰化または熱処理である場合: カンタル発熱体と信頼性の高いPIDコントローラーを備えた標準的な炉が、最も費用対効果が高く適切な選択です。

- 主な焦点が1200°Cを超える高温材料研究である場合: これらの温度を安全に達成および維持するには、炭化ケイ素(SiC)または二ケイ化モリブデン(MoSi2)素子を備えた炉に投資する必要があります。

- 主な焦点が同時に大量または多数のサンプルを処理することである場合: より大きなチャンバー容量を優先しますが、施設が高い電力要件を満たし、より長いサイクル時間を許容できることを確認してください。

- 主な焦点がプロセスの検証と品質管理である場合: 再現性とトレーサビリティを確保するために、高度なPIDコントローラー、過熱保護、および場合によってはデータロギング機能を備えた炉を重視してください。

これらの仕様が炉のコア機能とどのように関連しているかを理解することにより、作業に必要な正確な機器を自信を持って選択できます。

要約表:

| 仕様 | 詳細 |

|---|---|

| 温度範囲 | 最大900°C、1200°C、または1400°C。特殊モデルは最大1800°C |

| 精度 | 通常±5°C |

| チャンバーサイズ | 一般的なサイズ:4インチ x 4インチ x 9インチ、6インチ x 6インチ x 12インチ |

| 発熱体 | カンタル(最大1200°C)、SiCまたはMoSi2(最大1800°C) |

| 制御システム | 熱電対センサーを備えたPIDコントローラー |

| 断熱材 | セラミックファイバー、鉱物ウール、または耐火レンガ |

カスタマイズされたマッフル炉でラボの能力を高める準備はできましたか? KINTEKは、マッフル、チューブ、ロータリー、真空・雰囲気炉、CVD/PECVDシステムを含む高度な高温ソリューションを提供するために、優れたR&Dと社内製造を活用しています。当社の深いカスタマイズにより、お客様固有の実験ニーズに正確に対応できます。プロセスを最適化する方法についてご相談ください—今すぐお問い合わせください!

ビジュアルガイド