金属溶解における真空炉の根本的な重要性は、大気ガスを含まない超制御された環境を作り出す能力にあります。この制御により、従来の空気溶解技術では達成不可能な、非常に純粋で高性能な金属および合金を、正確に定義された特性で製造することができます。空気を排除することで、不要な化学反応をなくし、閉じ込められた不純物を取り除き、最終的な材料組成を完全に制御できます。

真空炉の核となる機能は、金属を溶かすだけでなく、溶解プロセス中に積極的に精製することです。それは溶解を単なる相変化から、最も要求の厳しい産業で使用される材料にとって不可欠な、洗練された精製および合金化のステップへと変革します。

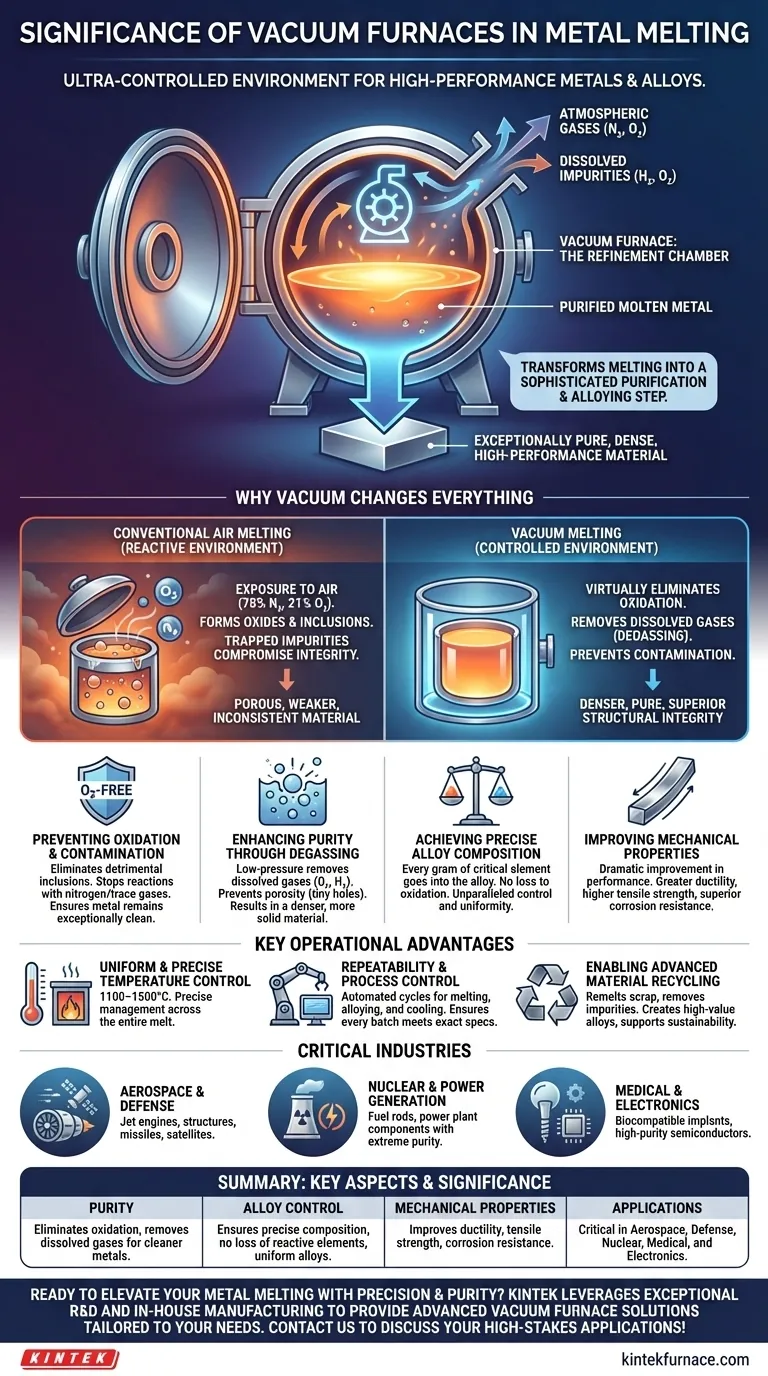

真空での溶解がすべてを変える理由

金属を大気中で溶解すると、約78%の窒素と21%の酸素からなる反応性環境にさらされます。真空炉はこの変数を排除し、重要な冶金学的利点をもたらします。

酸化と汚染の防止

従来の炉では、溶融金属は大気中の酸素と容易に反応し、酸化物を形成します。これらの酸化物は、金属の構造的完全性を損なう介在物として金属内に閉じ込められます。

真空雰囲気は、酸化を実質的に排除し、これら有害な介在物の形成を防ぎます。また、窒素やその他の微量ガスとの反応も停止させ、金属が極めてクリーンな状態を保つことを保証します。

脱ガスによる純度向上

溶融金属は、特に酸素と水素といった多量の溶解ガスを保持することができます。金属が冷却・凝固する際、これらのガスは溶液から追い出され、ポロシティ(微細な穴)を生成し、最終製品を著しく弱体化させます。

真空炉の低圧環境は、この脱ガスと呼ばれるプロセスで、これら溶解ガスを液体金属から積極的に引き抜きます。これにより、より緻密で固体の材料となり、優れた構造的完全性を持ちます。

精密な合金組成の実現

高性能合金を作成するには、元素を正確な、しばしば微量な比率で混合する必要があります。通常の雰囲気では、一部の反応性合金元素(チタンやアルミニウムなど)が酸化によって失われる可能性があります。

真空は、高価なまたは重要な合金元素のすべてのグラムが、スラグやヒュームではなく、最終的な合金に入ることを保証します。これにより、比類のない合金組成の制御と均一性が可能になり、厳格な産業および防衛基準を満たすために不可欠です。

機械的特性の向上

高純度、低ポロシティ、精密な組成の直接的な結果として、材料の性能が劇的に向上します。

真空炉で製造された金属は、一貫して強化された機械的特性、すなわち優れた延性(破壊せずに変形する能力)、高い引張強度、および優れた耐食性を示します。

主要な運用およびプロセス上の利点

冶金学的利点を超えて、真空炉は現代の製造にとって重要な明確な運用上の利点を提供します。

均一かつ精密な温度制御

真空炉は、通常1100~1500°C(2000~2800°F)の範囲内で、非常に均一な加熱を提供します。

これにより、溶融全体にわたる精密な温度管理が可能となり、狭い処理ウィンドウを持つ複雑な合金にとって不可欠です。

再現性とプロセス制御

現代の真空炉は通常、コンピューター制御されています。これにより、溶解、合金化、冷却のための完全に自動化された再現可能なサイクルが可能になります。

このレベルの冶金学的再現性は、航空宇宙産業や医療機器製造などの産業にとって譲れない要件であり、すべてのバッチがまったく同じ仕様を満たすことを保証します。

先進的な材料リサイクルの実現

真空溶解の精製能力は、リサイクルにおいて非常に効果的です。スクラップ金属を再溶解し、不純物を除去することで、低品位の材料を高価値の合金に変えることができます。

これは持続可能性への取り組みに貢献し、特殊材料を作成するための費用対効果の高い経路を提供します。

この技術が不可欠な分野

真空溶解の独自の能力は、材料の故障が許されない用途において不可欠です。

航空宇宙と防衛

これは真空溶解材料の最大の使用者です。ジェットエンジン、航空機構造、ミサイル、衛星のコンポーネントは、可能な限り最高の強度重量比と極限状態への耐性を要求します。

原子力と発電

原子燃料棒と発電所用コンポーネントの製造には、極めて高い純度と、放射線および高温下での予測可能な性能を持つ材料が必要です。

医療とエレクトロニクス

高純度金属は、生体適合性があり耐食性でなければならない医療用インプラントに不可欠です。エレクトロニクスでは、微量の不純物でも故障を引き起こす可能性がある半導体や太陽電池用コンポーネントの製造に真空処理が使用されます。

アプリケーションに適した選択

溶解プロセスを選択することは、最終製品に必要な純度と性能に完全に依存します。

- 最高の純度と性能が主な焦点である場合:航空宇宙、原子力、または医療分野におけるミッションクリティカルな部品には、真空溶解が唯一の実行可能な選択肢です。

- 精密で再現性のある合金化が主な焦点である場合:複雑な化学組成を持つ特殊超合金を開発または製造する場合、真空炉が提供する制御は不可欠です。

- 一般的な製造または小規模な研究開発が主な焦点である場合:超高純度が主な要件ではない用途では、よりシンプルで費用対効果の高い大気炉または小型ボックス炉で十分な場合があります。

最終的に、真空炉技術の採用は、材料の品質と性能を最優先する戦略的な決定です。

要約表:

| 主要な側面 | 重要性 |

|---|---|

| 純度 | 酸化や汚染を排除し、脱ガスにより溶解ガスを除去し、よりクリーンな金属を実現します。 |

| 合金制御 | 反応性元素の損失なしに精密な組成を保証し、均一な高性能合金を可能にします。 |

| 機械的特性 | 延性、引張強度、耐食性を向上させ、耐久性のある材料を提供します。 |

| 用途 | 航空宇宙、防衛、原子力、医療、エレクトロニクスにおける信頼性と性能のために不可欠です。 |

精密さと純度で金属溶解プロセスを向上させる準備はできていますか? KINTEKでは、お客様のニーズに合わせた高度な高温炉ソリューションを提供するために、卓越した研究開発と自社製造を活用しています。当社の製品ラインには、マッフル炉、チューブ炉、回転炉、真空・雰囲気炉、CVD/PECVDシステムが含まれており、これらすべては、お客様固有の実験要件を満たすための強力な深いカスタマイズ能力によって支えられています。航空宇宙、原子力、医療、エレクトロニクスのいずれの分野であっても、当社の真空炉は優れた材料品質と性能を保証します。今すぐお問い合わせください。お客様の重要なアプリケーションをどのようにサポートできるかご相談ください!

ビジュアルガイド