その核心にある、グラフェン研究における冷壁化学気相成長(CVD)技術の重要性は、成長プロセスを前例のないほど制御できる能力にあります。チャンバー全体を加熱する従来のメソッドとは異なり、冷壁CVDは反応を基板表面にのみ隔離し、研究者が温度、ガス流量、圧力などのパラメーターを精密に操作できるようにします。これにより、グラフェン合成は大量生産プロセスから、制御された表面科学実験へと変貌します。

冷壁CVDの中心的な利点は、グラフェンを成長させることだけでなく、それがどのように成長するかを理解することにあります。基板上に高度に制御された微小環境を作り出すことで、この技術は、要求の厳しい電子アプリケーションに適した高品質で欠陥のないグラフェンを製造するために必要な基礎研究を可能にします。

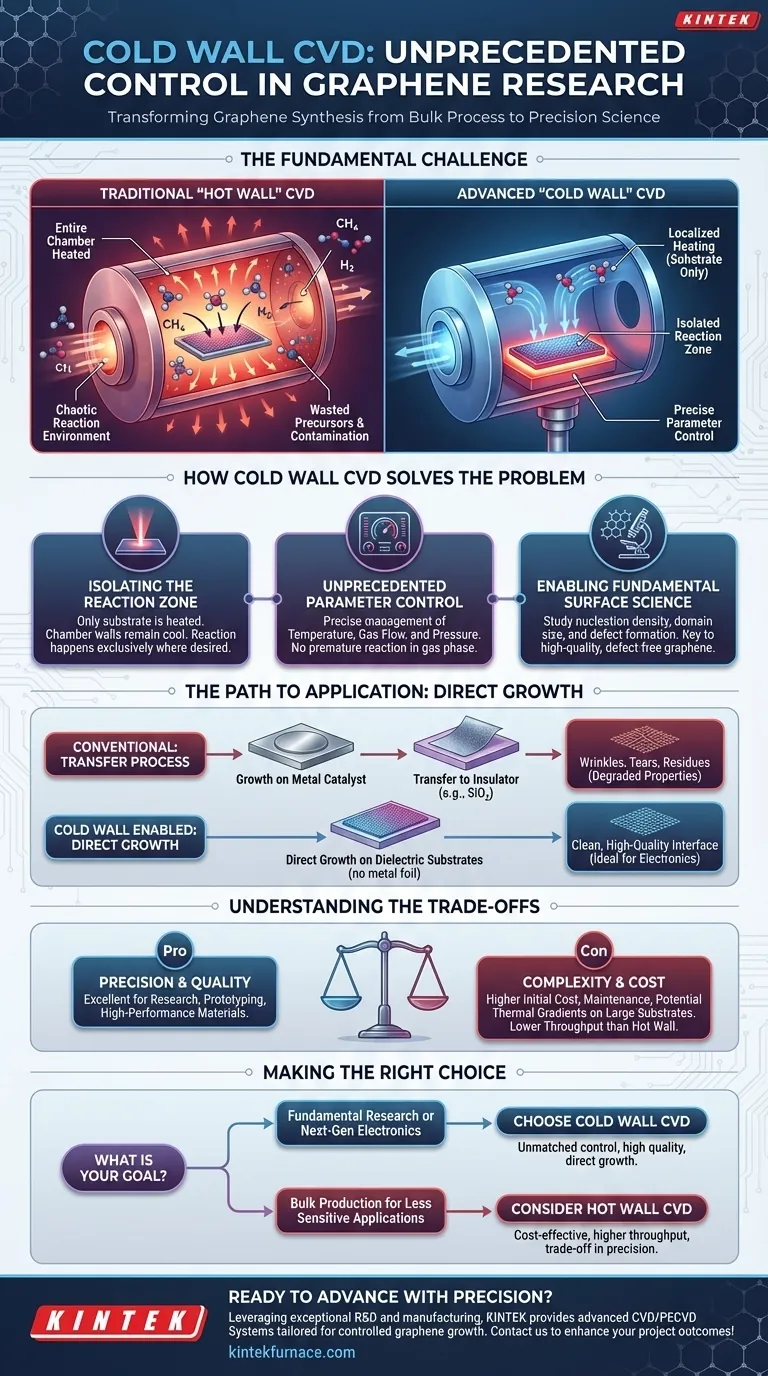

根本的な課題:グラフェン成長の制御

化学気相成長(CVD)の基本

化学気相成長(CVD)は、大面積で高品質なグラフェンを合成する最も一般的な方法です。典型的なプロセスでは、メタン(CH₄)のような炭素含有ガスが、触媒基板(通常は銅)とともにチャンバーに導入されます。

水素(H₂)のようなガスも、反応を制御し、炭素原子がグラフェンのハニカム格子に整然と堆積するのを促進するために使用されます。これらのガスの比率は非常に重要です。水素が多すぎると、新たに形成されたグラフェンシートが腐食する可能性があります。

「熱壁」リアクターの問題

従来の「熱壁」CVDシステムでは、炉またはチューブ全体が反応温度まで加熱されます。この熱精度の欠如は、前駆体ガスが気相中またはチャンバー壁上で分解・反応する可能性があり、目的の基板上だけでなく、広範囲で反応が起こることを意味します。

これにより、前駆体の無駄、潜在的な汚染、および核生成(グラフェン島の初期形成)とその後の成長に対する精密な制御の欠如が生じます。反応環境がこれほど混沌としている場合、基礎科学を研究することは困難です。

冷壁CVDがいかに制御の問題を解決するか

反応ゾーンの隔離

冷壁CVDリアクターの決定的な特徴は、基板ホルダーのみが能動的に加熱される点にあります。通常、抵抗加熱または誘導加熱が用いられます。チャンバー壁は低温に保たれます。

このシンプルながら強力な変更により、化学反応(メタンの分解と炭素の堆積)が、目的の熱い基板表面上でのみ発生することが保証されます。

前例のないパラメーター制御

反応を基板に限定することで、研究者は最も感度の高いプロセスパラメーターに対して前例のない制御を獲得します。ガス流量と圧力は、ガスがチャンバーの加熱された体積内で時期尚早に反応しないため、正確に管理できます。

これにより、各変数が最終的な材料品質にどのように影響するかを体系的に研究できるようになり、グラフェン合成が半導体産業の精密基準に近づきます。

基礎表面科学の実現

このレベルの制御は、グラフェンがどのように形成されるかという表面媒介科学を研究する上で非常に貴重です。研究者は冷壁CVDを使用して、核生成密度、ドメインサイズ、欠陥形成に関する決定的な洞察を得ることができます。

これらの基本的なメカニズムを理解することが、高性能エレクトロニクスにとって究極の目標である、大型で単結晶のグラフェンドメインを確実に製造するための鍵となります。

トレードオフの理解

システムの複雑さとコスト

冷壁CVDシステムは、単純な熱壁チューブ炉よりも本質的に複雑です。局所加熱、真空要件、精密なガス処理システムは、初期コストとメンテナンス費用を増加させます。

熱勾配

基板のみを加熱すると、特に大きな基板では、サンプル全体に大きな熱勾配が生じる可能性があります。注意深く管理しないと、不均一な成長につながり、グラフェンの品質がウェーハの中心から端まで異なることがあります。

スループット対精度

冷壁CVDは、精度と研究に最適化されたツールです。新しいプロセスの開発やプロトタイプ用の高品質材料の製造には優れていますが、従来の熱壁システムは、あまり厳しくない大量生産シナリオでは、より高いスループットを提供する可能性があります。

応用への道:誘電体上への直接成長

損傷を与える転写プロセスを回避

ほとんどの電子アプリケーションでは、金属触媒上に成長させたグラフェンを、二酸化ケイ素のような絶縁性基板に転写する必要があります。この転写プロセスは、しわ、亀裂、ポリマー残留物を導入することで知られており、グラフェンの優れた電子特性を損なう原因となります。

絶縁体上への直接成長

先進CVDシステムの制御によって可能になった研究の重要な分野は、誘電体基板上へのグラフェンの直接成長です。冷壁リアクターで実装できる気体触媒補助CVDのような技術は、金属箔とその後の損傷を与える転写ステップの必要性を排除します。

これは、グラフェンを半導体製造ワークフローに直接統合するための重要な経路であり、次世代エレクトロニクスおよび光エレクトロニクスでの使用への道を開きます。

目標に応じた正しい選択

合成方法の決定は、最終的な目標に完全に依存します。

- 基礎研究が主な焦点である場合: 冷壁CVDは、成長パラメーターに対する比類のない制御能力により、核生成と成長メカニズムを研究できる優れた選択肢です。

- 次世代エレクトロニクス開発が主な焦点である場合: 冷壁システムは、高品質な材料を製造し、誘電体上への直接成長のような高度な技術を探索するために不可欠です。

- 感度の低い用途向けの大量生産が主な焦点である場合: 従来の熱壁リアクターは、プロセス制御と究極の材料純度をトレードオフとして受け入れることで、より費用対効果の高いソリューションを提供する可能性があります。

最終的に、適切なレベルの制御を提供するツールを習得することが、あなたのプロジェクトにおけるグラフェンの具体的な可能性を実現するための決定的なステップとなります。

概要表:

| 側面 | 説明 |

|---|---|

| コアアドバンテージ | 基板に反応を隔離し、温度、ガス流量、圧力を精密に制御します。 |

| 主なメリット | 核生成と成長の基礎研究を可能にし、高品質で欠陥のないグラフェンにつながります。 |

| 理想的な用途 | 基礎研究および次世代エレクトロニクス開発(誘電体上への直接成長など)。 |

| トレードオフ | 熱壁システムと比較して複雑さとコストが高く、大きな基板では熱勾配が生じる可能性があります。 |

精密なグラフェン研究を進める準備はできていますか? 優れた研究開発と自社製造を活かし、KINTEKは、CVD/PECVDシステムを含む高度な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深層カスタマイズ能力により、制御されたグラフェン成長に関するお客様固有の実験要件を満たします。今すぐお問い合わせください。当社のカスタマイズされたソリューションがお客様のプロジェクトの成果をどのように向上させることができるかについてご相談しましょう!

ビジュアルガイド

関連製品

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン

- 化学的気相成長装置のための多加熱帯 CVD の管状炉機械

- 真空ステーションCVD装置付きスプリットチャンバーCVD管状炉

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 1700℃石英またはアルミナ管高温ラボ用管状炉