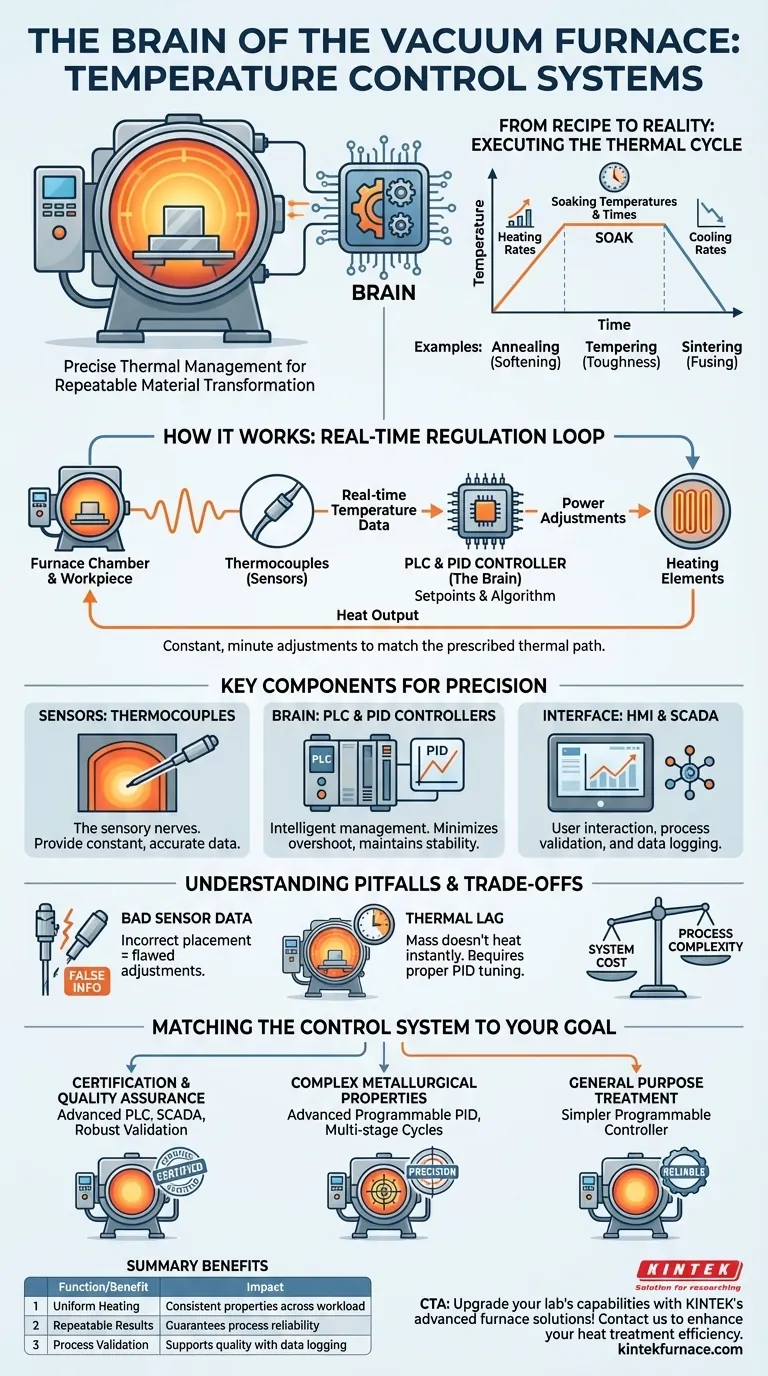

根本的に、真空炉における温度制御システムの役割は、特定の熱プロファイルを正確に監視、調整、実行することです。これにより、ワークピースが所定の時間、正確な温度で加熱、保持(または「ソーク」)、冷却されることが保証され、アニーリング、焼き戻し、焼結などのプロセスにおいて一貫した再現性のある結果が得られます。

温度制御システムは真空炉の頭脳です。熱サイクルを正確に管理する能力がなければ、原材料を高機能用途に必要な特定の望ましい冶金学的特性を持つ部品に確実に変形させることは不可能です。

中核機能:再現性のある材料変形を実現する

真空炉の主な目的は、制御された熱プロセスによって材料の物理的特性を変化させることです。温度制御システムは、この変形を予測可能かつ再現可能にするメカニズムです。

レシピから現実へ

熱処理はレシピに従うようなものです。多くの場合、プログラマブルロジックコントローラー(PLC)によって管理される制御システムは、加熱速度、ソーク温度、保持時間、冷却速度で構成されるこのレシピを実行します。この精度が、アニーリング(金属を軟化させる)、焼き戻し(靭性を高める)、または焼結(粉末を固体に融合させる)などの重要なプロセスを可能にします。

リアルタイム制御の原理

システムは単に熱をオンオフするだけではありません。炉の内部温度を継続的に監視し、プログラム内の目標設定値と比較します。そして、ワークピースが規定された熱経路を正確に追従するように、発熱体に絶えず微調整を加えます。

ワークロード全体での均一性の確保

プロセスを成功させるためには、ワークピース全体、または「チャージ」が同じ温度を経験する必要があります。炉の設計は、加熱チャンバー全体に熱電対を戦略的に配置することを可能にし、材料特性の不均一につながる可能性のある高温または低温のスポットがないことを保証します。

最新の制御システムの主要コンポーネント

最新の温度制御システムは、センサー、ロジックコントローラー、およびインターフェースが連携して正確な結果を出す統合ネットワークです。

センサー:熱電対

熱電対はシステムの感覚神経です。これらの堅牢な温度センサーは炉内に配置され、多くの場合、ワークピースに直接接触しているか、非常に近い場所にあり、コントローラーに正確なリアルタイム温度データを絶えず供給します。

頭脳:PLCとPIDコントローラー

プログラマブルロジックコントローラー(PLC)は中央プロセッサとして機能し、炉の全体的な機能を管理し、プログラムされた熱処理サイクルを実行します。PID(比例・積分・微分)制御アルゴリズムを使用して発熱体をインテリジェントに管理し、温度のオーバーシュートを最小限に抑え、安定性を維持します。

インターフェース:HMIとSCADA

オペレーターは、通常LCDタッチスクリーンであるヒューマンマシンインターフェース(HMI)を介してシステムと対話します。これにより、サイクルのプログラミング、進行状況の監視、アラームの管理が可能です。高度なトレーサビリティのために、これらのシステムはSCADA(監視制御およびデータ収集)と統合されることが多く、プロセス検証、品質レポート用のデータロギング、および多段階のオペレーターセキュリティを可能にします。

落とし穴とトレードオフの理解

強力である一方で、温度制御システムの有効性は、その構成と熱伝達の物理的現実に依存します。

システムはデータと同じくらい優れている

最も高度なコントローラーでも、不適切なセンサーデータを補償することはできません。不正確な熱電対の配置やセンサーの誤動作は誤った情報を提供し、コントローラーが誤った調整を行い、バッチ全体を台無しにする可能性があります。

熱遅れの課題

炉とそのワークロードには熱容量があり、瞬時に加熱または冷却されるわけではありません。チューニングが不十分なPIDアルゴリズムは、目標温度のオーバーシュートやその周囲での振動を引き起こし、処理プロセスの整合性を損なう可能性があります。適切なチューニングが重要です。

プロセスの複雑さがシステムコストを決定する

必要とされる精度のレベルが、システムの複雑さとコストを決定します。重要性の低い焼き戻し用の単純な炉には、基本的なプログラマブルコントローラーが使用される場合があります。対照的に、航空宇宙または医療部品用の炉には、厳格な認証基準を満たすために、洗練された完全自動化されたPLCおよびSCADAシステムが必要です。

制御システムを目標に合わせる

適切な制御システムとは、熱処理プロセスの特定の許容差、トレーサビリティ、および複雑性の要件を満たすものです。

- プロセス認証と品質保証が主な焦点の場合:PLC、SCADA統合、およびプロセス検証、データロギング、セキュリティのための堅牢な機能を備えたシステムが必要です。

- 複雑な冶金学的特性の達成が主な焦点の場合:高い精度で多段階の熱サイクルを実行できる、高度なプログラマブルPID制御アルゴリズムを備えたシステムが必要です。

- 汎用熱処理が主な焦点の場合:よりシンプルで信頼性の高いプログラマブルコントローラーを備えたシステムで十分かもしれませんが、精度とトレーサビリティは劣ります。

最終的に、温度制御システムは真空炉を単なる加熱された箱から精密な冶金ツールへと変貌させます。

概要表:

| コンポーネント | 機能 |

|---|---|

| 熱電対 | リアルタイム温度を監視し、正確な制御を実現 |

| PLC & PIDコントローラー | 熱サイクルを正確に実行および調整 |

| HMI & SCADA | ユーザーインターフェースとトレーサビリティのためのデータロギングを提供 |

| 利点 | 影響 |

| 均一な加熱 | ワークロード全体で一貫した材料特性を保証 |

| 再現性のある結果 | アニーリングや焼結などのプロセスの信頼性を保証 |

| プロセス検証 | データロギングとセキュリティにより品質保証をサポート |

KINTEKの高度な高温炉ソリューションで、研究室の能力をアップグレードしましょう! 卓越したR&Dと自社製造を活用し、マッフル炉、チューブ炉、回転炉、真空炉・雰囲気炉、CVD/PECVDシステムを提供しています。当社の綿密なカスタマイズにより、お客様独自の実験ニーズに合わせた正確な温度制御が保証され、アニーリングや焼結などのプロセスで一貫した再現性のある結果を提供します。今すぐお問い合わせいただき、当社の専門知識がお客様の熱処理効率と信頼性をどのように向上させられるかご相談ください!

ビジュアルガイド