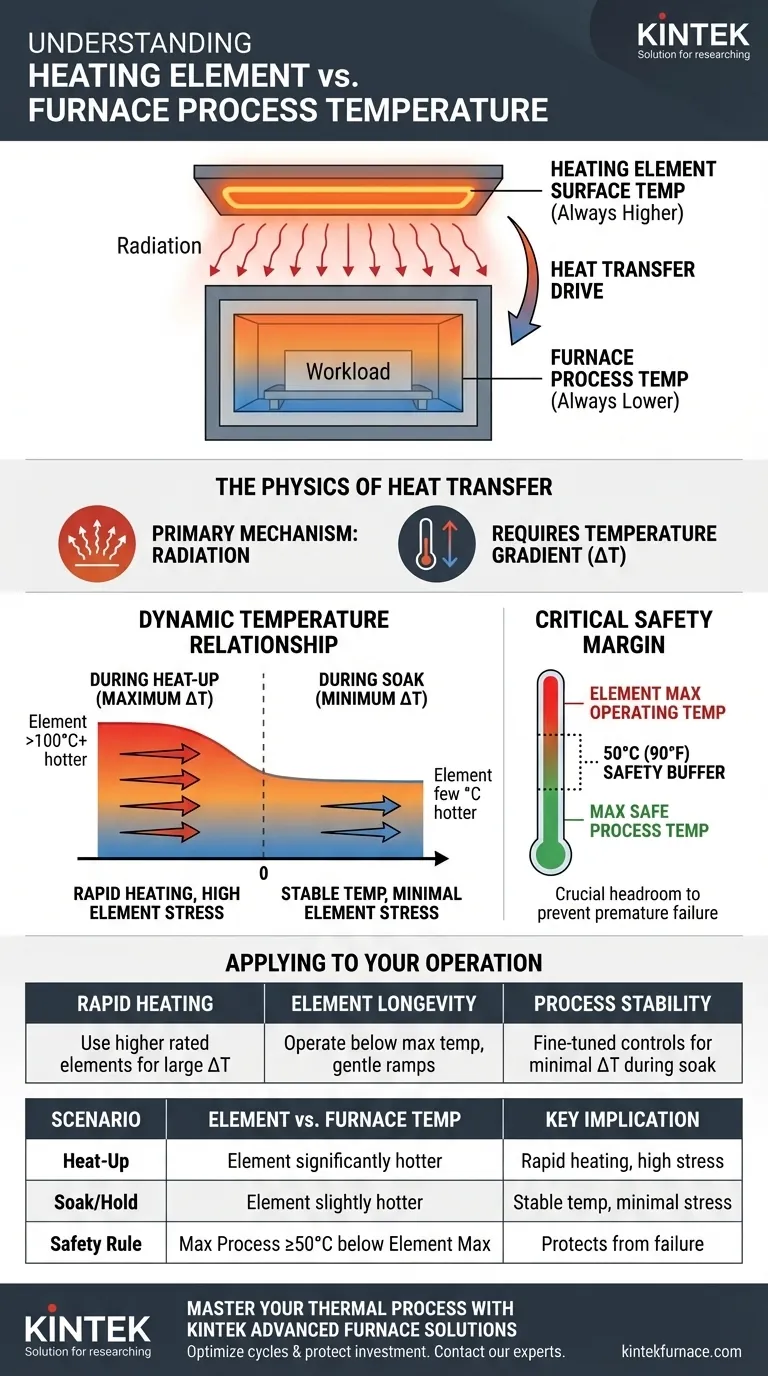

要するに、その関係は基本的な階層構造です: 加熱エレメントの表面温度は、常に炉の内部プロセス温度よりも高くなります。この温度差は、エレメントが主に放射を通じて、炉の内部とワークロードに熱を伝達することを可能にする本質的な駆動力です。

加熱エレメントと炉の間の温度差は静的ではありません。炉のパフォーマンスとエレメントの寿命にとって重要な、動的な変数です。このギャップを理解し管理することは、効率的な加熱と早期のエレメント故障の防止に不可欠です。

炉における熱伝達の物理学

主なメカニズムとしての放射

産業用加熱エレメントは、白熱する—つまり高温で光る—ことによって機能します。この強烈な熱は、熱放射として放出され、これは炉内の空間を伝わる電磁エネルギーの一形態です。

このエネルギーは、炉壁、そして最も重要なことに、ワークピースによって吸収され、それらの温度を上昇させます。

温度勾配の必要性

熱力学の基本原理は、熱は常に高温領域から低温領域へ流れるということです。エレメントが炉にエネルギーを伝達するためには、炉よりも高温でなければなりません。

この温度差、つまり勾配の大きさは、熱伝達の速度を決定します。差が大きいほど、加熱は速くなります。

温度ギャップが変動する理由

エレメント温度と炉温度の差は、加熱サイクルの段階によって劇的に変化します。

加熱中(最大差)

サイクルが始まると、炉とそのワークロードは比較的低温です。それらは巨大なヒートシンクとして機能し、エネルギーを非常に速く吸収します。

この需要を満たし、炉の温度を急速に上昇させるために、エレメントは炉よりもはるかに高温で動作する必要があります—しばしば数百度も高くなります。

保温中(最小差)

炉が目標設定値(「保温」期間)に達すると、ワークロードは熱で飽和します。必要なエネルギーは、炉の断熱材を通じた熱損失を相殺するために必要な量だけです。

この段階では、安定した温度を維持するために、エレメントは炉の雰囲気よりもわずかに高温であるだけで十分です。差はわずか数度に縮小するかもしれません。

重要な安全マージンの理解

大きな温度ギャップは急速な加熱に役立ちますが、エレメントを動作限界に近づけ、速度と寿命の間の重要なトレードオフを生み出します。

エレメントの最大動作温度

すべての加熱エレメント材料には、推奨される最大温度があります。この限界を超えると、たとえ短時間であっても、劣化、酸化が加速し、最終的には早期故障につながります。

限界で動作できない理由

炉のプロセス温度をエレメントの定格最大温度に非常に近い温度で実行しようとすると、加熱フェーズ中に必要な温度の「オーバーシュート」の余地がなくなります。

これにより、エレメントは常に故障点で作動することになり、その耐用年数が劇的に短くなります。

50°C(90°F)の経験則

信頼性の高い耐用年数を確保するためには、安全バッファが不可欠です。炉の最大プロセス温度は、一般的にエレメント材料の最大安全動作温度よりも少なくとも50°C(90°F)低く制限されます。

このマージンは、エレメントが加熱中に炉よりも大幅に高温になることを、破壊することなく可能にするために必要なヘッドルームを提供します。

炉の運転への適用

加熱速度、プロセス安定性、および機器の寿命のバランスは、この温度関係をどのように管理するかに完全に依存します。

- 急速な加熱が主な焦点の場合: 高速加熱サイクルに必要な大きな差を安全に作成するために、プロセス温度よりも大幅に高い温度定格のエレメントを使用する必要があります。

- エレメントの寿命が主な焦点の場合: エレメントの最大限界よりも十分に低い温度で炉を運転し、熱応力を最小限に抑えるために、より穏やかなランプレートの使用を検討してください。

- プロセスの安定性が主な焦点の場合: 保温期間中、一貫した部品品質に必要な最小限の安定した温度差を維持するには、適切に調整された温度コントローラーが不可欠です。

最終的に、加熱エレメントを単なる熱源としてだけでなく、動的な熱システム内で動作するコンポーネントとして見ることが、プロセスをマスターするための鍵となります。

概要表:

| シナリオ | エレメント温度 vs. 炉温度 | 主な意味合い |

|---|---|---|

| 加熱中 | エレメントが大幅に高温(例:数百°C) | 急速な加熱を可能にする;エレメントへの高いストレス |

| 保温/保持中 | エレメントがわずかに高温(例:数°C) | 最小限のストレスで安定した温度を維持 |

| 重要な安全規則 | 最大プロセス温度は、エレメント最大温度より≥50°C低い | エレメントを早期故障から保護 |

KINTEKの高度な炉ソリューションで熱プロセスをマスターしましょう

エレメントとプロセス温度の間の繊細なバランスを理解することは、一貫した結果を達成し、機器の寿命を最大化するために不可欠です。KINTEKは、優れた研究開発と社内製造を活用して、お客様の特定のニーズに合わせて調整された高度な高温炉ソリューションを提供しています。

マッフル、チューブ、ロータリー、真空・雰囲気炉、CVD/PECVDシステムを含む当社の製品ラインは、正確な温度制御と信頼性のために設計されています。強力なカスタム設計能力と組み合わせることで、お客様固有の実験的または生産的要件に対して、重要な温度関係を完璧に管理するシステムを設計できます。

加熱サイクルを最適化し、投資を保護しましょう。KINTEKの炉がプロセス効率と寿命をどのように向上させることができるかについて、今すぐ専門家にお問い合わせください。

ビジュアルガイド