本質的に、炭化ケイ素(SiC)ヒーターエレメントは、独自の物理的および化学的特性の組み合わせにより、高温用途において優れています。最大1600℃(2912°F)の極端な温度で確実に動作する能力と、高い熱効率、優れた耐久性、耐食性が組み合わさることで、最も過酷な工業加熱プロセスに特有の適合性を持っています。

SiCエレメントの真の利点は、単に高温に達する能力ではなく、金属製または他のセラミック製エレメントが故障するような条件下で、一貫性があり、クリーンで効率的な熱を供給できる能力にあります。これは、重要なアプリケーションにおけるプロセスコントロールの改善、長寿命化、および運用コストの削減に直接つながります。

基礎:比類のない高温安定性

加熱エレメントを選択する主な理由は、目標温度に到達し維持する能力です。ここでSiCエレメントは最初にその違いを示します。

極端な温度での動作

標準的な金属製ヒーターエレメントは、通常1200〜1300℃を超えると性能が低下します。しかし、SiCエレメントは1600℃(2912°F)まで快適に動作し、焼結、溶解、先進材料合成などの高温プロセスに対応します。

高い熱伝導率

SiCは優れた熱伝導率を持っています。これは、加熱および冷却が非常に速いことを意味し、炉のサイクルを迅速化します。この効率は、エネルギー消費を直接削減し、プロセス時間を短縮し、生産性を向上させます。

高いワット密度

SiCエレメントは、そのサイズに対して高い電力負荷を処理できます。この高いワット密度により、より小さな設置面積で大量の熱を発生させることができるため、コンパクトで強力な炉の設計が可能になります。

熱を超えて:長寿命と信頼性の鍵

工業環境では、ピーク性能と同じくらい、時間の経過に伴う性能が重要です。耐久性と化学的安定性は、運用の成功にとって極めて重要な要素です。

優れた耐久性と自己支持性

SiCは硬く剛性の高いセラミック材料です。たるみが生じ、複雑なサポートを必要とする金属線エレメントとは異なり、SiCエレメントは自己支持性があります。これにより炉の構造が簡素化され、一般的な故障点がなくなり、エレメントの寿命全体にわたって均一な加熱が保証されます。

優れた耐食性と耐酸化性

加熱されると、SiCは二酸化ケイ素(SiO₂)の薄い保護層を形成します。この不動態層により、エレメントは酸化や化学的攻撃に対して高い耐性を持ち、劣化や製品の汚染なしに、さまざまなプロセス雰囲気下で機能することができます。

トレードオフと比較の理解

単一のソリューションがすべてのシナリオに完璧であるわけではありません。SiCが輝く特定の文脈と、その限界を理解することが、情報に基づいた決定を下す鍵となります。

SiC vs. MoSi₂エレメント

二ケイ化モリブデン(MoSi₂)エレメントは、SiCよりもさらに高温に達することができます。しかし、プロセスの純度が最も重要となるアプリケーションでは、SiCが好まれることがよくあります。例えば、歯科用ジルコニアの焼結において、MoSi₂はわずかな変色の原因となることがありますが、SiCはよりクリーンな影響を与えます。

エレメントの経年変化に関する考慮事項

SiCエレメントの重要な特性は、使用に伴って電気抵抗が徐々に増加することです。この経年変化は予測可能ですが、一定の出力を維持するために電圧を調整できるタップ切替変圧器やサイリスタ(SCR)などの電源制御システムが必要です。

実際的な意味合い:SiCが優れている点

SiCの理論的な利点は、数多くの産業で具体的なメリットに変換されます。

設計の多様性

SiCエレメントは、ロッド、U字型、W字型、らせん状など、幅広い形状で製造できます。この多様性により、炉設計者は特定のアプリケーションで最適な熱均一性のために加熱構成をカスタマイズできます。

工業プロセスへの影響

SiCの独自の特性は、要求の厳しいプロセスにとって理想的な選択肢となります。その使用は、高温、プロセスの清浄度、絶対的な信頼性が譲れない、ガラス製造、金属加工、セラミック焼成、および半導体製造で広く見られます。

アプリケーションに最適な選択をする

適切な加熱エレメントの選択は、その特性とあなたの主な目標を一致させる必要があります。

- 主な焦点が1300℃を超える温度に到達することと、速いサイクルタイムである場合: SiCの高温安定性と熱伝導率の組み合わせが理想的なソリューションです。

- 主な焦点がプロセスの純度と汚染の最小化である場合: 特に雰囲気の影響を受けやすいアプリケーションにおいて、SiCの化学的不活性性はMoSi₂と比較して大きな利点をもたらします。

- 主な焦点が長期的な信頼性と簡素化された炉設計である場合: SiCエレメントの自己支持性と物理的耐久性により、メンテナンス要件と構造的な複雑さが軽減されます。

これらの基本原則を理解することで、より効率的で信頼性が高く、費用対効果の高い熱処理システムを設計・運用することができます。

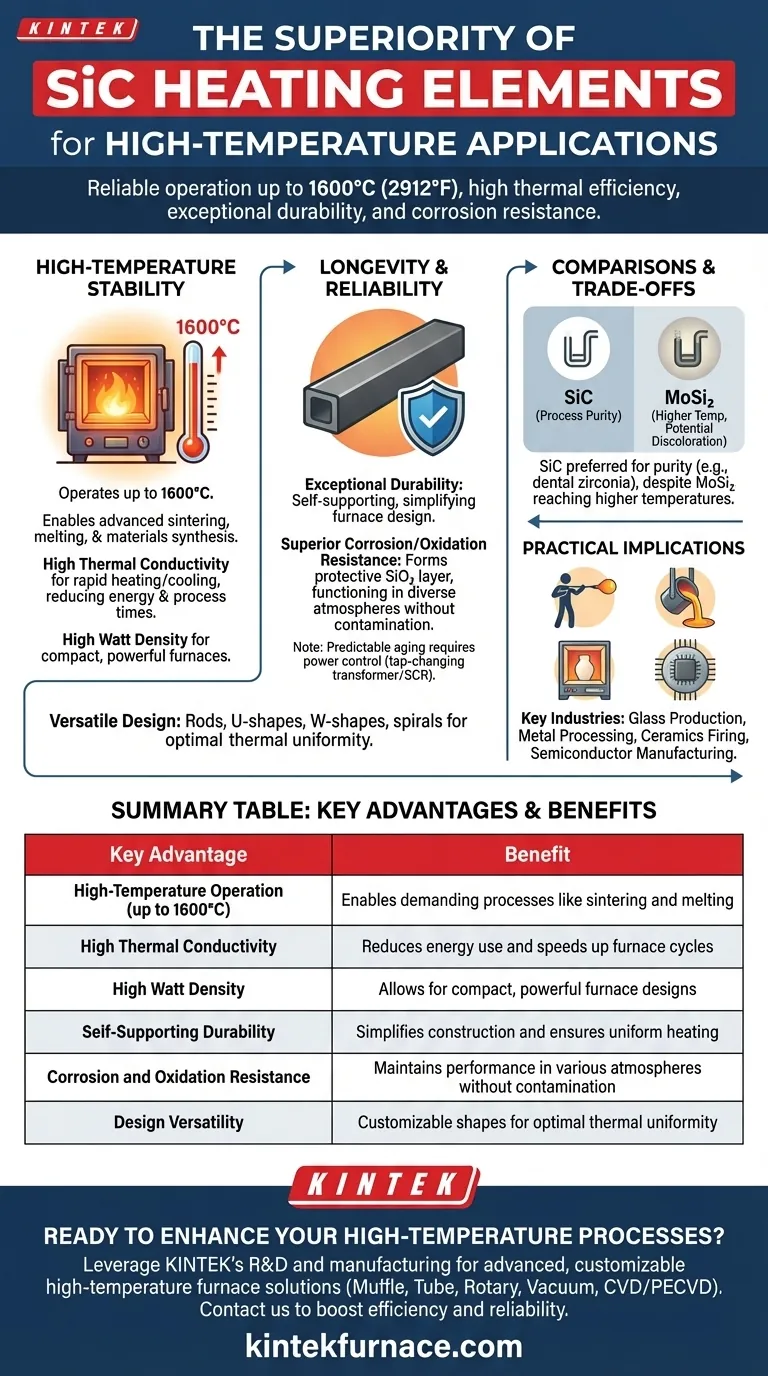

要約表:

| 主な利点 | メリット |

|---|---|

| 高温動作(最大1600℃) | 焼結や溶解などの要求の厳しいプロセスを可能にする |

| 高い熱伝導率 | エネルギー使用量を削減し、炉サイクルを高速化する |

| 高いワット密度 | コンパクトで強力な炉設計を可能にする |

| 自己支持性の耐久性 | 構造を簡素化し、均一な加熱を保証する |

| 耐食性・耐酸化性 | さまざまな雰囲気下で汚染なく性能を維持する |

| 設計の多様性 | 最適な熱均一性のためのカスタマイズ可能な形状 |

信頼性の高いSiCヒートソリューションで高温プロセスを強化する準備はできましたか? KINTEKでは、卓越した研究開発と社内製造を活用し、お客様のニーズに合わせて調整された先進的な高温炉ソリューションを提供しています。当社の製品ラインには、マッフル炉、チューブ炉、ロータリーキルン、真空・雰囲気炉、CVD/PECVDシステムが含まれ、お客様固有の実験要件を正確に満たすための強力な深層カスタマイズ機能も備えています。今すぐお問い合わせいただき、当社の専門知識がお客様の効率と信頼性をどのように向上させるかをご相談ください!

ビジュアルガイド