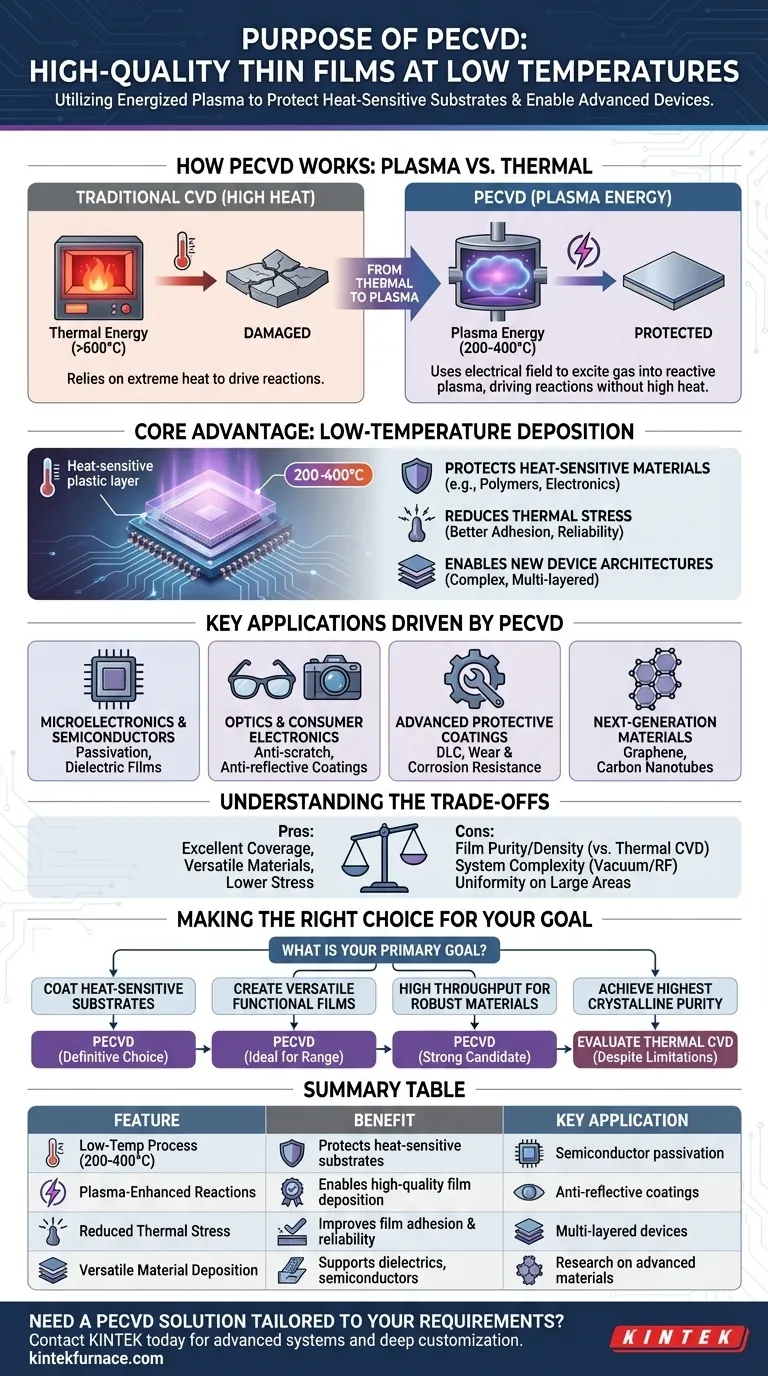

プラズマ支援化学気相成長法(PECVD)の主な目的は、従来の堆積方法よりも大幅に低い温度で、基板上に高品質で耐久性のある薄膜を堆積させることです。これは、エネルギーを与えられたプラズマを利用して膜を形成するために必要な化学反応を促進するため、現代の電子機器、光学機器、高温に耐えられない先端材料の製造に不可欠なプロセスです。

PECVDは、従来の化学気相成長法(CVD)の高温という制約を克服します。プラズマを使用して前駆体ガスを活性化させることにより、熱によって損傷または破壊される可能性のある材料上に高性能な薄膜を作成することが可能になります。

PECVDの仕組み:プラズマの役割

熱エネルギーからプラズマエネルギーへ

従来の化学気相成長法(CVD)は、前駆体ガスを分解し膜を堆積させるために必要な熱エネルギーを供給するために、多くの場合数百℃という非常に高い温度に依存します。

PECVDはこの方程式を根本的に変えます。熱の代わりに、電気場を使用してガスをプラズマ(イオン、電子、遊離基を含む高エネルギー状態の物質)に励起させます。

極端な熱なしでの反応の促進

このプラズマが、化学反応を開始するために必要なエネルギーを提供します。プラズマ中の反応性の高い種が前駆体ガスを分解し、目的の材料を基板表面に分子単位で堆積させます。

エネルギーが熱による攪拌ではなくプラズマからもたらされるため、プロセス全体を、多くの場合200~400℃、時にはそれ以下の非常に低い温度で実行できます。

中核となる利点:低温堆積

熱に敏感な基板の保護

PECVDの最も重要な利点は、従来のCVDの高温に耐えられない材料をコーティングできることです。

これには、ポリマー、プラスチック、および既存の敏感なコンポーネントを持つ組み立て済みのマイクロエレクトロニクスデバイスが含まれます。PECVDがなければ、これらの材料へのコーティングは不可能です。

材料応力の低減

高温は、堆積した膜と下の基板の両方に、冷却時に熱応力を発生させます。この応力は、ひび割れ、密着不良、デバイスの故障につながる可能性があります。

低温で動作することにより、PECVDは熱応力を最小限に抑え、密着性に優れた、より耐久性のある信頼性の高い膜を実現します。

新しいデバイスアーキテクチャの実現

さまざまな基板上に高品質の誘電体、半導体、保護層を堆積できる能力は、エンジニアに新たな可能性を開きます。これにより、そうでなければ製造不可能な複雑な多層デバイスの作成が可能になります。

PECVDの能力によって推進される主要な用途

マイクロエレクトロニクスと半導体

PECVDは半導体産業の礎です。チップ表面を保護するパッシベーション膜や、導電層を分離する絶縁(誘電体)膜などの重要な層を堆積させるために使用されます。

光学機器と民生用電子機器

眼鏡、カメラレンズ、スマートフォン画面の硬質で透明な耐傷性・反射防止コーティングは、PECVDを使用して作成されることがよくあります。表面を均一にコーティングできるため、これらの用途に最適です。

高度な保護コーティング

PECVDは、超硬質のダイヤモンドライクカーボン(DLC)膜を堆積させるために使用されます。これらのコーティングは、工具、自動車部品、医療用インプラントに優れた耐摩耗性と耐食性を提供します。

次世代材料

このプロセスは、グラフェン、カーボンナノチューブ、さらには多結晶ダイヤモンド膜などの先端材料を合成するための最先端の研究開発でも採用されています。

トレードオフの理解

膜の純度と密度

PECVD膜は高品質ですが、プラズマ環境により、水素やその他の不純物が膜中に混入することがあります。絶対的な最高純度または密度を必要とする用途では、より高温の熱CVDプロセスが必要になる場合があります。

システムの複雑さ

PECVDシステムには、プラズマを生成するために真空チャンバー、ガス処理、高周波(RF)またはマイクロ波電源が必要です。これにより、一部の単純な非真空堆積技術よりも複雑でコストがかかります。

堆積の均一性

PECVDは複雑な形状に対する優れた被覆を提供しますが、非常に大きな基板(大面積ディスプレイやソーラーパネルなど)全体で完璧な膜厚均一性を達成するには、慎重な反応器設計とプロセス制御が必要です。

目標に合ったプロセスの選択

PECVDが適切なプロセスであるかどうかを決定する際、あなたの主な目標が最も重要な要因となります。

- 主な焦点が熱に敏感な基板のコーティングである場合: PECVDは決定的な選択肢です。その低温プロセスは、プラスチックや集積電子機器などの材料の損傷を防ぎます。

- 主な焦点が多用途の機能性膜の作成である場合: PECVDは、誘電体、保護層、半導体を含む幅広い材料を堆積できるため理想的です。

- 主な焦点が堅牢な材料の大量生産である場合: PECVDは低圧CVDよりも高速であることが多く、効率的な生産のための有力な候補となります。

- 主な焦点が絶対的な最高結晶純度の達成である場合: その限界にもかかわらず、特定の材料に対してより高温の熱CVDプロセスが必要かどうかを評価する必要があります。

結局のところ、PECVDは、従来のプロセスの熱に耐えられない広範な材料に対して高度な表面を設計するための決定的なツールです。

要約表:

| 特徴 | 利点 | 主要な用途 |

|---|---|---|

| 低温プロセス(200-400°C) | プラスチックや電子機器などの熱に敏感な基板を保護 | 半導体パッシベーション、ポリマーへのコーティング |

| プラズマ支援反応 | 極端な熱なしで高品質な膜堆積を可能にする | レンズへの反射防止コーティング、DLCコーティング |

| 熱応力の低減 | 膜の密着性とデバイスの信頼性を向上させる | 多層マイクロエレクトロニクスデバイス |

| 多用途な材料堆積 | 誘電体、半導体、保護膜のサポート | グラフェン、カーボンナノチューブの研究 |

お客様固有の要件に合わせたPECVDソリューションが必要ですか?

KINTEKでは、卓越した研究開発と社内製造を活用し、先進的なPECVDシステムやその他の高温炉ソリューションを提供しています。半導体、光学、先端材料研究のいずれに従事している場合でも、当社の深いカスタマイズ能力により、お客様のPECVDプロセスが正確な実験および生産目標を満たすことを保証します。

今すぐ専門家にご連絡いただき、当社のPECVDおよびCVDシステムがお客様の研究室の能力をどのように向上させ、イノベーションを推進できるかについてご相談ください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- カスタムメイド万能CVD管状炉化学蒸着CVD装置マシン