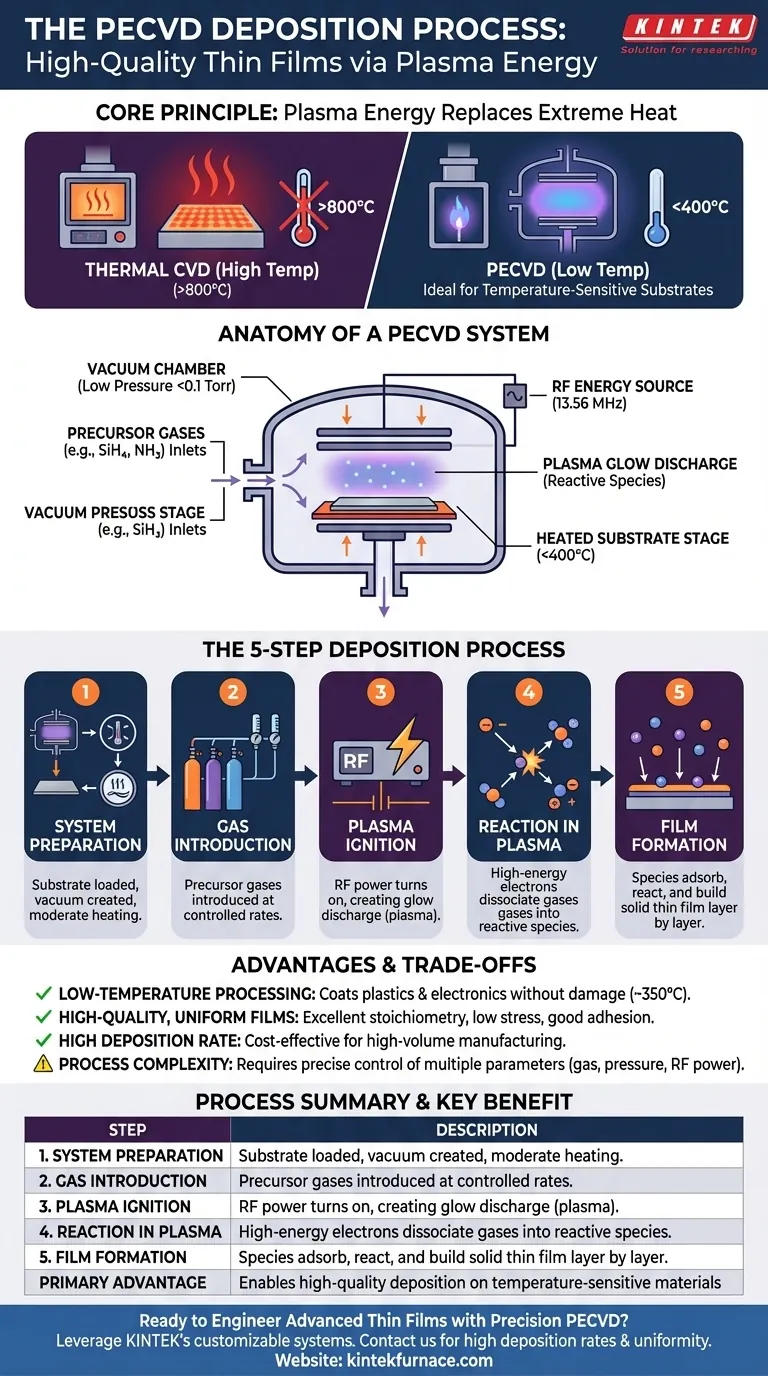

本質的に、プラズマCVD(PECVD)は、エネルギーを与えられたガス、つまりプラズマを使用して、高品質な薄膜を表面に成膜するプロセスです。極端な熱を必要とする純粋な熱的方法とは異なり、PECVDはプラズマからのエネルギーを利用して化学反応を開始させ、著しく低い温度での成膜を可能にします。

PECVDの中心的な原理は、従来の成膜における強烈な熱をプラズマのエネルギーに置き換えることです。この根本的な変化により、高温環境に耐えられない基板上でも、均一で低応力の膜を形成することができます。

PECVDシステムの構造

プロセスを理解するには、まずそれが起こる環境を理解する必要があります。PECVDシステムは、いくつかの主要なコンポーネントを中心に構築された、精密に制御された環境です。

真空チャンバー

プロセス全体は密閉された真空チャンバー内で行われます。不要な粒子を除去し、化学反応のためのクリーンで制御可能な環境を作り出すために、空気は非常に低い圧力(しばしば0.1 Torr未満)まで排気されます。

前駆体ガス

前駆体として知られる反応ガスは、膜の原材料です。例えば、シリコンナイトライド膜を作成するために、シラン(SiH4)とアンモニア(NH3)が使用されることがあります。これらのガスは、制御された入口を通じてチャンバーに導入されます。

エネルギー源

通常13.56 MHzで動作する高周波(RF)電源である電場が、チャンバー内の2つの平行な電極間に印加されます。このエネルギーはチャンバーを加熱するためではなく、プラズマを点火し維持するために使用されます。

基板ステージ

コーティングされる材料、つまり基板は、チャンバー内のステージ上に置かれます。このステージは、表面反応を促進し、膜品質を向上させるために、中程度の制御された温度(例えば400°C未満)に加熱されることがよくあります。

ステップバイステップの成膜プロセス

PECVDプロセスは、ガス分子を固体膜に変換する精密なシーケンスで展開されます。

ステップ1:システム準備

まず、基板をチャンバー内に配置し、チャンバーを密閉して高真空まで排気します。その後、基板は目標のプロセス温度まで穏やかに加熱されます。

ステップ2:ガス導入

前駆体ガスは、制御された流量でチャンバーに導入されます。これらのガスは、電極間の空間を満たし、基板を取り囲みます。

ステップ3:プラズマ点火

RF電源がオンになり、電極間に電圧が印加されます。この電気エネルギーは、一部のガス分子から電子を剥ぎ取り、グロー放電(プラズマの目に見える証拠)を生成します。

ステップ4:プラズマ内での反応

プラズマ内では、高エネルギー電子(しばしば100-300 eV)が中性の前駆体ガス分子と衝突します。これらの衝突は、分子を分解するのに十分なエネルギーを持ち、解離と呼ばれるプロセスで、イオン、ラジカル、原子などの非常に反応性の高い種の混合物を生成します。

ステップ5:膜形成

これらの化学的に反応性の高い種は、基板の表面に移動します。そこに到達すると、それらは表面に吸着(結合)し、互いに反応して安定した固体薄膜を形成します。このプロセスが繰り返され、膜はナノメートルからミリメートルまでの厚さに層状に形成されます。

利点とトレードオフの理解

PECVDは、その独自の特性が大きな利点をもたらすため、広く採用されていますが、その背景を理解することが不可欠です。

利点:低温処理

これがPECVDの主要な利点です。反応を促進するために熱エネルギーの代わりにプラズマエネルギーを使用することで、成膜は350°C程度の温度で可能です。これにより、プラスチックや高温によって損傷を受ける可能性のある完全な電子デバイスなど、温度に敏感な材料のコーティングに理想的です。

利点:高品質で均一な膜

PECVDは、広い基板全体にわたって非常に均一で、優れた化学量論(化学元素の正しい比率)を持つ膜を生成できます。結果として得られる膜は、通常、低い内部応力を示し、機械的安定性と密着性が向上します。

利点:高い成膜速度

他のいくつかの低温技術と比較して、PECVDは材料を比較的迅速に成膜できるため、製造環境において費用対効果が高く効率的な選択肢となります。

考慮事項:プロセスの複雑さ

最終的な膜の品質は、ガス流量、チャンバー圧力、基板温度、RF電力など、複数のパラメータの注意深いバランスに依存します。プラズマ密度とエネルギーの調整は、膜の微細構造を制御するために重要であり、高度なプロセス制御が必要です。

アプリケーションに最適な選択をする

成膜方法の選択は、プロジェクトの制約と望ましい結果に完全に依存します。

- 温度に敏感な基板への成膜が主な焦点である場合:PECVDは、従来の高温CVDに代わる決定的な選択肢です。

- 製造効率が主な焦点である場合:高い成膜速度と均一な膜品質の組み合わせにより、PECVDは大量生産にとって非常に魅力的です。

- 膜特性の微調整が主な焦点である場合:PECVDは、膜の密度、応力、組成を正確に調整するための強力な制御レバー(ガス化学、プラズマエネルギー)を提供します。

最終的に、PECVDを習得することは、プラズマエネルギーを活用して、原子レベルから高性能材料を設計することです。

要約表:

| PECVDプロセスの主要ステップ | 説明 |

|---|---|

| 1. システム準備 | 基板を真空チャンバー内に配置し、排気して中程度の温度(例:400°C未満)に加熱します。 |

| 2. ガス導入 | 前駆体ガス(例:SiH4、NH3)を制御された流量でチャンバーに導入します。 |

| 3. プラズマ点火 | RF電源がプラズマを点火し、高エネルギー種のグロー放電を生成します。 |

| 4. プラズマ内での反応 | 高エネルギー電子がガス分子を解離させ、反応性の高いイオンとラジカルを生成します。 |

| 5. 膜形成 | 反応性の高い種が基板表面に吸着し、反応して固体で均一な薄膜を層状に形成します。 |

| 主な利点 | プラスチックや電子機器など、温度に敏感な材料への高品質な成膜を可能にします。 |

精密PECVDで先進的な薄膜を設計する準備はできていますか?

卓越した研究開発と自社製造を活かし、KINTEKは、洗練されたPECVDシステムを含む、先進的な高温炉ソリューションを多様な研究室に提供しています。当社の強力な深いカスタマイズ能力により、お客様がデリケートな電子機器、ポリマー、その他の温度に敏感な基板を扱う場合でも、独自の実験要件に合わせてシステムを正確に調整することができます。

当社のPECVD技術が、高い成膜速度、優れた膜均一性、低応力の結果により、お客様の研究または生産プロセスをどのように強化できるかについて、以下のフォームを使用して今すぐお問い合わせください。

ビジュアルガイド

関連製品

- RF PECVDシステム 無線周波数プラズマエンハンスト化学気相成長法

- スライドPECVD管状炉と液体ガス化炉PECVD装置

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- 傾斜ロータリープラズマ化学蒸着 PECVD チューブ炉マシン

- ナノダイヤモンドコーティング用HFCVD装置